Бетон высокой прочности

В стандартах бетон с прочностью цилиндра на сжатие от более 50 Н / мм² до 100 Н / мм² включительно (C 100/115) классифицируется как высокопрочный бетон . Первый высокопрочный бетон, стандартизованный в Еврокоде 2, - это бетон C55 / 67, который должен обеспечивать характеристическую прочность на сжатие цилиндра не менее 55 Н / мм².

Водоцементное соотношение

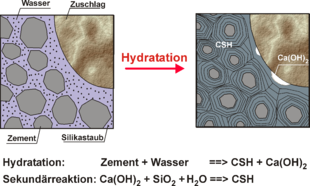

Высокопрочные бетоны характеризуются плотной и однородной структурой с низкой долей капиллярных пор. По составу бетона они отличаются от обычного бетона прежде всего тем, что имеют более низкое водоцементное соотношение . В бетоны нормальной прочности добавление воды обычно составляет от 0,5 до 0,7 массы цемента. Это соотношение уменьшается до значений от 0,35 до 0,25 для высокопрочного бетона. Поэтому Высокопрочный бетон содержит меньше воды , чем необходимо для полной гидратации с цементом (ш / г ~ 0,40). Кроме того, в цементном камне очень мало несвязанной воды, что вызывает образование капиллярных пор. Кроме того, негидратированный цементный клинкер доступен в виде высокопрочного «заполнителя», который имеет оптимальную связь с окружающим гидратированным цементным камнем.

Суперпластификатор

С точки зрения удобоукладываемости, подходящей для строительной площадки, низкие показатели водоцементации возможны только при использовании высокоэффективных суперпластификаторов . Действие суперпластификаторов основано на распределении агломератов цемента и своеобразном смазывающем эффекте. Так как добавление микрокремнезема делает свежий бетон жестким и создает «липкую» консистенцию, следует стремиться к диапазону текучести (KF) или классу осадки F4 с оседанием более 49 см.

Кремнезем

В дополнение к низкому соотношению в / ц, более высокая прочность бетона достигается в первую очередь за счет добавления лучших добавок. По этой причине микрокремнезем обычно добавляют при производстве высокопрочных бетонов . Частицы кремнезема примерно в 30-100 раз меньше, чем зерна цемента, и почти полностью состоят из аморфного диоксида кремния , который образуется при производстве металлического кремния и ферросилиция и извлекается из дымовых газов с помощью электростатических фильтров. Повышающий прочность эффект микропыли можно объяснить тремя причинами:

- Благодаря своей форме и размеру частицы диоксида кремния могут заполнять часть порового пространства между зернами цемента. Это значительно увеличивает структурное уплотнение цементного теста, вызванное диспергирующим эффектом суперпластификаторов, и достигается более высокая плотность (эффект микронаполнителя).

- В дополнение к гидратации цемента происходит вторичная пуццолановая реакция между гидроксидом кальция, образующимся во время гидратации цемента, и дымом кремнезема . Образуется гидрат силиката кальция , который имеет более высокую прочность, чем исходные материалы.

- Еще одна важная причина - значительное улучшение микроструктуры в зоне связи между цементным камнем и заполнителем. Причина - снижение содержания кальция и эттрингита в зоне контакта. Это также видно по изломам поверхностей образцов для испытаний из высокопрочного бетона. Поверхности относительно гладкие, разрыв происходит не вокруг заполнителей, как у бетона нормальной прочности , а через заполнители.

Улучшенная связь между заполнителем и матрицей в основном способствует увеличению прочности, пуццолановая вторичная реакция - только примерно на 20 процентов.

Цементы с высокой степенью помола

В высокопрочных бетонов, цементов также используются , которые измельчают гораздо тоньше , чем обычно 3200 до 3500 Блейна из Портланд цемента Pz35 и могут иметь значения от 5000 до 5500 Блейна. Эти мелкие цементы чрезвычайно дороги в производстве из-за их большой удельной поверхности; они потребляют значительно больше энергии для измельчения и не могут быть произведены с помощью какой-либо цементной мельницы. Они также предъявляют особые требования к процессу разделения (сепарации) и используемым для этого машинам ( классификатор ). Кроме того, к хранению предъявляются повышенные требования, чтобы можно было поддерживать высокую удельную поверхность в течение периода хранения.

сказка

Еще в начале 1950-х Отто Графу удалось произвести бетон с прочностью на сжатие 75 Н / мм². При значении w / z, равном 0,32, базальтовые агрегаты и были закалены при низких температурах и под давлением в середине 1960-х годов путем прокатки Куртом, в лабораторных условиях достигнутая прочность до 140 Н / мм². Прорыв в производстве высокопрочного монолитного бетона произошел с открытием кремнезема в качестве добавки к бетону и разработкой высокоэффективных разжижителей в 1970-х годах. Впервые он был использован в Германии в 1990 году с B 85 на высотном здании Trianon во Франкфурте. В 2008 году имеется дополнительный опыт использования высокопрочного бетона в мостовых конструкциях и перекрытиях в соответствии с Законом о водных ресурсах .

веб ссылки

- Высокопрочный бетон / высокопрочный бетон. (PDF; 116 kB) Спецификация цемента Технология бетона B16 10.2002. Строительные консультации цемент, доступ к 21 января 2017 года .