Формирование стружки

В технологии производства под стружкообразованием понимается образование стружки при обработке заготовок. Режущего клина на режущий инструмент первоначально расстраивает материал, что увеличивает сжимающие напряжения . Возникают упругие и пластические деформации , которые также приводят к напряжениям сдвига . После превышения предела прочности на сдвиг материал начинает отделяться от заготовки и стекает по передней поверхности инструмента. Из-за высоких температур в несколько сотен ° C и многоосного напряженного состояния материалы, которые являются твердыми и хрупкими при комнатной температуре, часто являются пластичными .

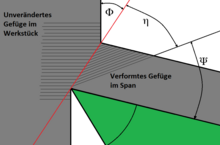

Стружкообразование в модели плоскости сдвига

Модель плоскости сдвига представляет собой значительно упрощенное представление процессов, участвующих в формировании стружки. Он основан на так называемом свободном ортогональном резании, при котором формирование стружки можно представить как происходящее в одной плоскости. Угол установки инструмента составляет 90 ° (ортогональной) и только главной передний край будет заниматься (бесплатно). Эти условия выполняются, например, при продольном повороте трубы при условии, что ширина инструмента превышает толщину стенки трубы. Затем стружкообразование происходит в плоскости, перпендикулярной режущей кромке. В этой модели материал срезается в так называемой плоскости сдвига, которая образует угол сдвига с плоскостью режущей кромки инструмента . Структура материала изменяется, потому что он растягивается в одном направлении и сжимается в другом. Это создает структурные линии в структуре чипа. Угол между этими деформированными линиями и плоскостью сдвига называется структурным углом . Угол между линиями конструкции и передним торцом как угол потока .

Стружкообразование в реальных процессах

Фактические условия отчасти отличаются из-за упрощения модели плоскости сдвига. Сдвиг действительно происходит в пространственно обширной области, в зоне сдвига. Стружкообразование обычно является непрерывным процессом. Однако с хрупкими материалами, такими как чугун , разрывное напряжение уже может быть превышено в зоне сдвига , так что здесь материал отделяется, и процесс формирования стружки начинается снова. Если деформируемость материала достаточна, как в случае сталей и большинства металлов , он пластически деформируется и превращается в стружку. В этом случае материал режется только непосредственно перед режущей кромкой. На нижней стороне стружки или на верхней грани передней поверхности возникают высокие растягивающие и сжимающие напряжения. Поэтому нижняя сторона чипа подвержена сильным деформациям, которые заметны в зоне вторичного потока на нижней стороне чипа. Здесь очень высокие температуры, которые при промышленной обработке стали могут превышать 1000 ° C, а также очень высокие напряжения, которые в среднем составляют 250-350 Н / мм². Деформации сдвига в этой области , находятся в пределах от 0,8 до 4. В испытании на растяжение для определения значений прочности, с другой стороны, они являются лишь около 0,2. Скорость деформации сдвига при механической обработке составляет около 10 000 1 / с, в то время как при испытании на растяжение она составляет около 0,001 1 / с.

На низких и средних скоростях резания также может образоваться нарост на кромке . Часть нижней стороны стружки остается прилипшей к режущей кромке и теперь функционирует как режущая кромка, пока она не будет оторвана втекающим материалом.

Стружкообразование при шлифовании

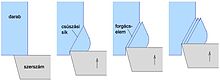

Стружкообразование при шлифовании отличается от стружкообразования при точении, сверлении или фрезеровании из-за гораздо меньшей толщины стружки. При шлифовании отдельные зерна, которые действуют как режущие кромки, обычно связываются шлифовальными кругами или камнями, которые перемещаются по материалу. Точная форма зерен неизвестна, но обычно эффективны отрицательные передние углы. Из-за очень малой толщины стружки нельзя больше пренебрегать упругими деформациями. После контакта единственное зерно сначала скользит по материалу, не проникая в него. Затем зерно перемещается все дальше и дальше в направлении заготовки, которая, однако, упруго деформируется. Когда зерно окончательно проникло в материал, удаление стружки происходит не сразу. Прежде всего, материал перемещается зерном вбок за счет пластического течения, известного как вспашка. Если несколько соседних или следующих друг за другом зерен толкают материал все дальше и дальше в сторону и еще больше деформируют его, это также может привести к отделению материала. Если отдельное зерно проникло еще глубже в материал, в конечном итоге происходит образование стружки, которое сопровождается дальнейшими упругими и пластическими деформациями. Незадолго до того, как зерно снова покинет материал, пластические деформации прекращаются, а упругие деформации сохраняются до потери контакта.

Процесс формирования стружки аналогичен обработке с геометрически заданными режущими кромками. Наиболее важные отличия заключаются в том, что во время обработки материал смещается в поперечном направлении режущей кромкой и что напряженное состояние является трехосным, а не двухосным.

Образование стружки при притирке

Во время притирки режущие кромки образованы рыхлыми зернами, которые находятся в жидкости между поверхностью заготовки и инструментом для притирки; последний прижимает зерна к поверхности и перемещается по ней. Есть несколько возможных механизмов удаления. Зерна, скатывающиеся между притирочным диском и заготовкой, проникают своими краями и вершинами в поверхность заготовки и пластически вытесняют материал, как при шлифовании. Последующие зерна увеличивают степень деформации поверхности, так что она затвердевает до отслаивания отдельных пятен. Притирочные зерна также могут захватываться и проникать в материал, удаляя настоящую стружку. При обработке твердых, хрупких материалов возникают микротрещины, которые распространяются и увеличиваются до тех пор, пока части поверхности не отделятся.

Стружкообразование при высокоскоростной обработке

Стружкообразование при высокоскоростной обработке имеет некоторые особенности. Сила резания уменьшается с увеличением скорости резания для всех пластичных металлических материалов, таких как сталь и алюминий . Угол сдвига увеличивается, что приводит к меньшему осаждению стружки. При сухой обработке стали (Ck45N) с шириной резания 0,6 мм и скоростью подачи 0,2 мм угол сдвига увеличивается примерно до 1000 м / мин. После этого он остается примерно постоянным. Сам чип имеет четкую сегментацию. Пластические деформации сосредоточены в определенных областях; однако детали сильно зависят от материала. Точные отношения и причины этого до сих пор окончательно не выяснены. Предположительно, адиабатическое падение предела текучести, вызванное высокими скоростями, отвечает за больший угол сдвига. Изменения коэффициента трения и сегментированная стружка, вероятно, не являются причиной других изменений.

Сегментированная стружка возникает при использовании достаточно прочных материалов, причем титан уже при относительно низких скоростях резания. Стали с высокой прочностью проявляют эффект только на более высоких скоростях, в особо мягких сталях сегментарное стружкообразование отсутствует. Он возникает из-за попеременной осадки и срезания материала, которая происходит параллельно с традиционной обработкой. Сначала расстраивается материал. Чем дальше режущая кромка движется к заготовке, тем выше создаваемые напряжения. Когда предел прочности на сдвиг превышен, часть материала отслаивается в поперечном направлении. Это снова уменьшает сжатие, так что сжатие нужно проводить снова.

Стружкообразование при твердой обработке

От Hartzerspanen говорят при обработке материалов с твердостью не менее 47 HRC, если этот метод используется для обработки с геометрически заданным числом режущих кромок . Эти материалы обычно хрупкие при нормальных условиях (давление, температура). Тем не менее, во время твердой обработки можно наблюдать пластичное поведение материала. Уже v. Однако Карман заметил, что даже мрамор может пластически деформироваться, если возникающие сжимающие напряжения достаточно велики. Объяснение этому дает теория гидростатического давления.Необходимо учитывать, что на практике при твердой обработке возникает лишь очень маленькая толщина стружки. Таким образом, стружкообразование происходит полностью в зоне закругления режущей кромки или фаски. Таким образом, сильно отрицательные передние углы действуют эффективно, что приводит к высоким сжимающим напряжениям, действующим на материал в большей зоне.

Для разрушения материала можно использовать несколько механизмов и параметров прочности. Если материал загружается только по двум осям на линии, это приводит к превышению предела прочности на разрыв до хрупкого разрушения . Если, с другой стороны, материал подвергается давлению по двум осям, пластическое течение возникает при превышении предела сдвигового потока .

Методы исследования

Было разработано несколько методов исследования стружкообразования. Когда рез прерывается, процесс обработки резко прерывается, так что на заготовке остается корень стружки, который можно проанализировать под микроскопом. Микро- кинематографии использует высокоскоростные камеры для формирования чипа пленки. Метод FEM также можно использовать для моделирования.

Микрокинематография

С помощью микрокинематографии - в отличие от прерывистого резания - можно наблюдать образование стружки с течением времени. Он также подходит для стружки очень небольшой толщины, что типично при микрорезании . С другой стороны, скорости резания должны быть относительно низкими, чтобы можно было наблюдать за процессом. Они составляют порядка одного м / мин. Другой недостаток состоит в том, что наблюдается только сколовообразование на поверхности образца, а не в центре.

Обрабатываемый образец шлифуется, полируется и травится, а подготовленная сторона прижимается к стеклу из кварцевого стекла . Он вставляется в патрон станка. На другой стороне панели находится фотоаппарат и, при необходимости, оборудование для освещения и микроскопы. Благодаря протравленной поверхности хорошо видна структура заготовки и ее деформация. Кроме того, на поверхность можно нанести сетку, которая также искажается во время деформации и, таким образом, делает деформацию видимой. Этот метод называется зрительно-пластичностью .

Этот процесс восходит к истокам исследования механической обработки. Куррейн использовал этот метод еще в 1905 году. За ним последовали Х. Клопшток в 1923 г., Фридрих Шверд в 1936 г. и М. Е. Мерчант в 1945 г., которые усовершенствовали процесс. Дальнейшая работа принадлежит К. Спаансу (1971) и Г. Варнеке (1974).

Прерывистая резка

Когда резка прерывается, инструмент или заготовка очень быстро отводятся от рабочей точки, чтобы резко прервать стружкообразование. Полученный корень стружки можно затем проанализировать под микроскопом. Затем он показывает состояние материала в определенный момент времени во время обработки. Поэтому сроки не могут быть проверены. Этот процесс также подходит для высоких скоростей резания, и с помощью шлифования корня стружки также можно проверить состояние в центре стружки.

Одна из возможностей образования стружки состоит в том, чтобы вращать долото токарного станка и отодвинуть его взрывом. Другой вариант - использовать пружины. Кроме того, в заготовке могут быть созданы заданные точки излома, в результате чего весь корень стружки и части заготовки будут отрезаны. Кроме того, перегородки используются для торможения заготовки или инструмента.

Необходимое (постоянное) ускорение для торможения является результатом допустимого тормозного пути , который составляет около 10% толщины стружки , и скорости резания . Применяется следующее:

- .

Смотри тоже

веб ссылки

- Видео: Резка стали и образование стружки . Институт научной кинематографии (IWF) доступен в AV - портале в Библиотеке технической (ИРТ)

- Видео: Обработка чугуна и стружкообразование . Институт научной кинематографии (IWF) доступен в AV - портале в Библиотеке технической (ИРТ)

- Видео: Обработка металлических материалов . Институт научной кинематографии (IWF) доступен в AV - портале в Библиотеке технической (ИРТ)

- Видео: Обработка алюминиевого сплава . Институт научной кинематографии (IWF) доступен в AV - портале в Библиотеке технической (ИРТ)

- Видео: Обработка латуни Ms 58 F 51 - стружкообразование при токарной обработке . Институт научной кинематографии (IWF) 1965, представленной в технической информации библиотеки (ИРТ), DOI : 10,3203 / IWF / E-764 .

Индивидуальные доказательства

- ^ Альфред Герберт Фриц, Гюнтер Шульце: Технология производства. Springer, 11-е издание, 2015 г., стр. 289–291.

- ↑ Вильфрид Кениг, Фриц Клок : Производственный процесс 1: токарная обработка, сверление, фрезерование, 5-е издание, Springer 1997, ISBN 978-3-540-23458-6 , стр. 50–53.

- ↑ Беренд Денкена, Ханс Курт Тёнсхофф : Spanen - базовый. Springer, 3-е издание, 2011 г., стр. 261–263.

- ^ Fritz Klocke, Вильфрид König: шлифование, хонингования, притирки: процесс 2 Производство , 4 - е издание, Springer, 2005, стр 8-13..

- ↑ Уве Хейзель, Фриц Клоке, Эккарт Ульманн, Гюнтер Шпур (ред.): Handbuch Spanen , Hanser, 2014, с. 908.

- ^ Fritz Klocke Вильфред König: производственный процесс 2: шлифование, хонингование, притирка ., 4 - е издание, Springer, 2005, стр 384 ф.

- ↑ Беренд Денкена, Ханс Курт Тёнсхофф: Spanen - базовый. Springer, 3-е издание, 2011 г., стр. 224-206.

- ↑ Беренд Денкена, Ханс Курт Тёнсхофф : Spanen - базовый. Springer, 3-е издание, 2011 г., стр. 125 f.

- ↑ Беренд Денкена, Ханс Курт Тёнсхофф : Spanen - базовый. Springer, 3-е издание, 2011 г., стр.25.

- ↑ Беренд Денкена, Ханс Курт Тёнсхофф : Spanen - базовый. Springer, 3-е издание, 2011 г., стр. 28 f.

- ↑ Вильфрид Кениг, Фриц Клоке: Производственный процесс 1: токарная обработка, сверление, фрезерование. 8-е издание. Springer 2008, стр. 50 f, 55 f.

- ↑ Вильфрид Кениг, Фриц Клоке: Производственный процесс 1: токарная обработка, сверление, фрезерование. 8-е издание. Springer 2008, стр. 55 f.

- ↑ Вильфрид Кениг, Фриц Клоке: Производственный процесс 1: токарная обработка, сверление, фрезерование. 8-е издание. Springer 2008, стр. 56 и.

- ↑ Беренд Денкена, Ханс Курт Тёнсхофф : Spanen - базовый. Springer, 3-е издание, 2011 г., стр. 25 f.