Фрезерование

Фрезерования является металлорежущие методы производства для производства заготовок с геометрически определенной формы. Как и во всех процессах обработки, с заготовки снимается материал в виде стружки . Фрезерование относится к группе резания с геометрически заданными режущими кромками , поскольку геометрия режущих кромок на фрезерных инструментах известна. Во время фрезерования материал удаляется фрезерным инструментом, вращающимся вокруг своей оси с высокой скоростью, при этом либо инструмент следует создаваемому контуру, либо обрабатываемая деталь перемещается соответствующим образом. Во время фрезерования это движение подачи происходит перпендикулярно или под углом к оси вращения инструмента - при сверлении, с другой стороны, оно происходит в направлении оси вращения, а при токарной обработке детали вращаются вокруг своей оси. пока инструмент движется по контуру.

Фрезерование используется, в частности, для получения плоских поверхностей. К ним относятся пазы или направляющие для движущихся частей машины . До 1840 года такие формы изготавливались в основном строганием , после чего его быстро заменили значительно более быстрым фрезерованием. Однако сложные трехмерные формы, такие как турбинные лопатки или штампы, также можно изготавливать на современных фрезерных станках . Большая часть всех шестерен изготавливается методом зубофрезеровки , для чего требуются специальные фрезы . Также возможны нити . Специальные процессы - это твердое фрезерование и высокоскоростное фрезерование как варианты твердого и высокоскоростного резания .

Фрезерование имеет некоторые особенности по сравнению с другими процессами обработки. С одной стороны, он был создан только вместе с фрезерными станками в 19 веке, в то время как почти все другие процессы были известны с древних времен. Кроме того, это может быть выполнено только машинным способом, тогда как почти всегда существует ручной вариант. При фрезеровании отдельные режущие кромки не имеют постоянного контакта с заготовкой. За один оборот они проникают в материал, удаляют стружку и отделяются от заготовки. Эта характеристика упоминается в специальной литературе как прерывистый разрез . Это приводит к резким колебаниям силы резания , действующей на инструмент. Толщина стружки изменяется при вращении , и не является постоянной , как и в большинстве процессов. Кроме того, угол между движением резания и движением подачи, так называемый угол направления подачи , постоянно изменяется во время вращения инструмента , что несколько усложняет расчет. С другой стороны, режущие кромки могут остыть, пока они не соприкасаются с заготовкой, и поэтому не сильно нагреваются. Кроме того, при прерывистой резке образуются короткие стружки в форме запятой, которые не могут попасть в станок. Таким образом, не требуются отдельные меры по измельчению стружки.

определение

Фрезерование часто определяют как процесс обработки, в котором инструмент вращается. Это следует понимать в первую очередь как разграничение от токарной обработки, еще одного важного производственного процесса, в котором детали вращаются вокруг своей оси. В стандарте DIN 8589, который важен для классификации и определения процессов обработки и часто цитируется в специальной литературе, фрезерование определяется следующим образом:

Фрезерование - это обработка с круговым движением резания, связанным с инструментом и любым движением подачи . Ось вращения режущего движения сохраняет свое положение по отношению к инструменту независимо от движения подачи.

история

Считается, что самым старым фрезерным инструментом является Жак де Вокансон, датируемый 1760 годом. С другой стороны, самый старый зарегистрированный фрезерный станок датируется 1818 годом и был построен американским инженером Эли Уитни . Фрезерование в основном применялось при изготовлении огнестрельного оружия, для изготовления нарезок. В то время как большинство станков, таких как токарный и строгальный станок , возникли в Англии во время промышленной революции , фрезерный станок и фрезерный станок были в первую очередь американской разработкой. В последующий период она постоянно улучшалась. Он также распространился в Европе. Знаменитый британский производитель станков Джеймс Нэсмит построил его около 1830 года.

Станки были усовершенствованы с начала 20-го века двумя техническими новшествами: электродвигателем и электрическим управлением . Последнее облегчило работу, так как многие функции можно было автоматизировать. Это также сделало возможным копировальное фрезерование , с помощью которого можно было экономично производить детали сложной формы в средних количествах. Однако обязательным условием было использование электродвигателей в качестве привода.

Классификация

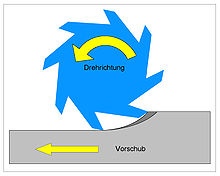

Дифференциация по направлению движения

При фрезеровании важно учитывать, как направление вращения инструмента соотносится с направлением подачи при резке режущей кромки инструмента в заготовке. Поскольку ширина надреза обычно не должна превышать 2/3 диаметра инструмента, направление движения очевидно.

Фрезерование с подъёмом

При фрезеровании снизу режущая кромка вращающегося инструмента перемещается в зоне зацепления против направления подачи заготовки и образует стружку, которая утолщается от точки входа до точки выхода режущей кромки (стружка с запятой). Прежде чем режущая кромка войдет в материал, она скользит по рабочей поверхности и укрепляет существующую структуру. Это сначала создает высокий уровень трения, а затем режущая кромка должна проникнуть в затвердевший материал. В результате увеличения толщины стружки станок по-разному нагружается и склонен к вибрации (см. Также: Эффект регенерации ). Это также приводит к медленному увеличению усилия. При входе на режущую кромку оно низкое, потому что необходимо удалить немного материала, но затем увеличивается во время процесса фрезерования и достигает максимального значения незадолго до выхода режущей кромки, прежде чем окончательно срезана запятая стружка.

Высокое давление, создаваемое сжатием во время процесса фрезерования, вызывает сильный износ боковых поверхностей режущих кромок, что сокращает срок службы . Из-за этого недостатка фрезерование под углом имеет экономический смысл только в том случае, если детали имеют твердые ( литая корка или окалина ) и износостойкие краевые зоны (меньший эффект упрочнения) или если привод стола не лишен люфта. Поверхности, фрезерованные в противоположном направлении, имеют гладкую, но волнистую структуру из-за скользящего действия режущей кромки.

Для приводов стола с люфтом, который обычно возникает только на старых или неисправных фрезерных или расточных станках, рекомендуется фрезерование с подрезкой вверх, потому что при этом фреза прижимает ведомый стол заготовки с равномерно распределенной нагрузкой к шпинделю приводного винта. Таким образом, отсутствует люфт для подачи и исключены нежелательные движения ползуна.

Подъемное фрезерование

При фрезеровании снизу режущая кромка вращающегося инструмента перемещается в зоне зацепления в направлении вектора направления подачи заготовки. Если при фрезеровании снизу вверх сила нарастает медленно, то при фрезеровании снизу она максимальна при входе режущей кромки, но затем непрерывно уменьшается. Стружка становится все тоньше и тоньше по направлению к режущей кромке и, наконец, отслаивается, что приводит к более гладкой поверхности по сравнению с обратным фрезерованием (здесь также стружка имеет форму запятой, но в этом случае много материала удаляется вначале и немного в конце).

Тенденция фрезы из-за направления силы толкать заготовку в направлении подачи способствует нежелательным изменениям салазок или положения заготовки. Следовательно, подающее устройство суппорта станка не должно иметь абсолютно никакого люфта или высокой жесткости, для чего подходят шарико-винтовые передачи. Из-за меньшей склонности к вибрации качество поверхности, которое может быть достигнуто при фрезеровании снизу, лучше, чем при фрезеровании снизу при идентичных условиях резания при условии, что они не способствуют образованию наростов на кромках .

Из-за более низкого износа режущей кромки и задней поверхности скорость подачи может быть увеличена на 50% по сравнению с фрезерованием с поднятым фрезером при том же стойкости инструмента .

Классификация процессов фрезерования согласно DIN 8589

Классификация фрезерования, которая часто цитируется в специальной литературе, проводится, как и в случае со всеми другими процессами обработки, в зависимости от полученной формы на торцевое, круглое, винтовое, червячное, профильное и фасонное фрезерование. Торцевое и профильное фрезерование дополнительно подразделяется в соответствии с поверхностью на инструменте, который создает форму, фрезерование на грань, окружность и окружность грани (профиль). В ходе реформы DIN 8589 в сентябре 2003 г. всем процедурам был присвоен порядковый номер. При фрезеровании все процессы начинаются с последовательности 3.2.3 (3-я основная группа: резание , 2-я группа: резка с геометрически определенной режущей кромкой , 3-й производственный процесс: фрезерование).

Торцевое фрезерование

Торцевое фрезерование используется для получения плоских поверхностей. К ним относятся заплечики, уплотнительные поверхности на фланцах , корпусах двигателей или редукторов , направляющие на станках , поверхности револьверной головки , держатели основных инструментов и поверхности трехкулачковых патронов. Торцевое фрезерование имеет номер заказа 3.2.3.1. Торцевое фрезерование - наиболее часто используемый вариант. На практике, дальнейшее подразделение, как правило, в соответствии с инструментов , используемых в цилиндрическом фрезеровании , конец фрезерования , диска фрезерования и других.

- 3.2.3.1.1 При круговом торцевом фрезеровании вновь созданная поверхность создается с помощью режущих кромок, которые прикреплены к окружности фрезы. Ось фрезы параллельна создаваемой поверхности.

- 3.2.3.1.2 С лицевой фрезерных , вновь созданная поверхность создается с режущими кромками на лице. Ось фрезы перпендикулярна создаваемой поверхности. Основная работа по резке по-прежнему выполняется основными режущими кромками по окружности, только поверхность создается второстепенными режущими кромками на лицевой стороне, что, следовательно, имеет высокое качество. При торцевом фрезеровании ширина зацепления обычно значительно больше глубины резания . Если угол въезда инструмента еще называют фрезерованием уступов . Обычно он принимает значения от 45 ° до 75 °.

- 3.2.3.1.3 При торцевом фрезеровании как режущие кромки на окружности, так и на торце используются для создания двух новых поверхностей.

Круглое фрезерование

При круговом фрезеровании создаются круглые цилиндрические наружные или внутренние поверхности. Движение подачи, которое также является круговым, может создаваться инструментом или заготовкой. Круглое фрезерование имеет номер заказа 3.2.3.2.

- 3.2.3.2.1 Круговое фрезерование характеризуется тем, что ось инструмента параллельна оси вращения производимого цилиндра. Этот вариант также известен как орбитальное или круговое фрезерование и используется для изготовления отверстий . Его преимущество перед сверлением состоит в том, что диаметр отверстия не учитывается в инструменте. С помощью одного фрезерного инструмента можно производить различные диаметры. Однако для этого требуется сложное ЧПУ .

- 3.2.3.2.2 При торцевом фрезеровании ось инструмента перпендикулярна оси сформированного цилиндра. Его еще называют токарно-фрезерным.

- 3.2.3.2.3 При торцевом круговом фрезеровании ось инструмента может быть перпендикулярна или параллельна сформированному цилиндру. По окружности и торцу в зацеплении имеются режущие кромки. Этот вариант еще называют токарно-фрезерным.

Винтовое фрезерование

Винтовое фрезерование с серийным номером 3.2.3.3 используется для изготовления винтовых форм, включая, в частности, резьбу и шпиндель или цилиндрические червяки .

- 3.2.3.3.1 Однопрофильная фреза для резьбонарезания используется для фрезерования длинных винтов . Подача соответствует шагу резьбы. Ось инструмента немного наклонена по отношению к резьбе. Это похоже на многопоточность .

- 3.2.3.3.2 Для фрезерования винтов с короткой резьбой используется многопрофильный инструмент, который не наклонен относительно резьбы. Подача и здесь соответствует шагу резьбы. Однако для нарезания резьбы требуется чуть больше одного оборота детали. Это похоже на погоню за потоком .

Зубочистка

Червячный с номером заказа 3.2.3.4 используются для создания поверхностей качения . Прежде всего, это шестерни на шестернях и реечных передачах . В принципе, их также можно изготавливать с помощью строгания зубчатых колес и профилирования зубчатых колес или ковки методом прямой ковки , но нарезание зубчатых колес является наиболее важным процессом. Используемые варочные поверхности имеют профиль, соответствующий профилю изготавливаемых зубьев. Вращение фрезы, подача и вращение изготавливаемой шестерни согласованы друг с другом. Шестерни затем в основном закончили путем генерации помола.

Профильное фрезерование

Профиль фрезерование с номером заказа 3.2.3.5 изеза профилем резцом , в котором изготовлена форма входят в качестве отрицательного, чтобы профили продукции. К ним относятся Т-образные пазы, пазы «ласточкин хвост» или пазы для стружки на больших фрезах. Круговые канавки также могут быть созданы для деталей, которые вращаются вокруг своей оси. В зависимости от движения подачи могут быть созданы круглые, прямые или любые формы. Стандартизированы многочисленные элементы формы на заготовках, такие как радиусы и фаски. Поэтому существуют также соответствующие стандартизированные профильные фрезы.

- 3.2.3.5.1 Продольное профильное фрезерование выполняется с прямой подачей.

- 3.2.3.5.2 Фрезерование круглого профиля, с другой стороны, с круговой подачей.

- 3.2.3.5.3 Фрезерование профиля осуществляется при любом движении подачи.

- 3.2.3.5.4 - профильное фрезерование фрезерной цепью .

Фрезерование формы

При фрезеровании формы используются инструменты, которые не имеют формы, которую нужно создать. Любые трехмерные формы можно создавать, управляя движением подачи. Фрезерование форм имеет номер заказа 3.2.3.6 и классифицируется по типу управления.

- 3.2.3.6.1 При фрезеровании произвольной формы движение регулируется вручную.

- 3.2.3.6.2 Для фрезерования постформ в качестве шаблона используется шаблон или шедевр . Их форма сканируется и передается на приводы подачи машины. Этот вариант также известен как копировальное фрезерование и практически не использовался с момента появления ЧПУ.

- 3.2.3.6.3 С кинематическим профилем фрезерованием , шестерни используются для генерации движения. К ним относятся кулачки или кулачки барабана . Он использовался для производства больших серий одинаковых деталей, но сегодня используется редко.

- 3.2.3.6.4 Фрезерование пресс-форм с ЧПУ использует числовое управление (английский: числовое управление), в настоящее время в основном в форме ЧПУ (компьютеризированное числовое управление). Помимо трех движений в каждом направлении оси, инструменты также можно поворачивать вокруг двух осей для создания сложных форм. (Третья ось является осью вращения инструмента и, следовательно, не меняет получаемую форму.) Этот процесс используется для изготовления штампов при изготовлении пресс-форм , для производства литейных форм ( прямое фрезерование формовочного материала ) или для лопаток турбин. .

Различия по обрабатываемым материалам

Дерево фрезеруется без смазочно-охлаждающей жидкости (KSS) и с высокой скоростью резания. Поскольку древесина плохо проводит тепло, на поверхности инструмента возникают высокие температуры. Поэтому скорость подачи и глубину фрезерования необходимо выбирать так, чтобы на поверхности не было следов поджога. Пластмассы обрабатываются на очень высоких скоростях резания (200–3000 м / мин). В зависимости от типа материала (твердость и пластичность) для охлаждения используется вода, спирт, воздух или масло.

Скорость резания металлов охватывает широкий диапазон в зависимости от типа (хрупкий или вязкий). Такие машины, как те, что используются в мастерских или учебных заведениях, используются со скоростью резки около 15–500 м / мин. При серийном производстве или при обработке деталей с интенсивным фрезерованием, например, с турбинами Пелтона , все параметры оптимально согласованы благодаря экономической эффективности, и возможны скорости до 10 000 м / мин. В большинстве случаев используются смазочно-охлаждающие жидкости, но наблюдается явная тенденция к сухой обработке и минимальному количеству смазки . Доля затрат на смазочно-охлаждающую жидкость в общей стоимости фрезерованной детали составляет от 10 до 20%.

Используемые инструменты также сильно различаются по режущему материалу и форме. В отличие от фрез по металлу, фрезы по дереву и пластику всегда имеют положительный передний угол и большие пространства для стружки . На практике для обработки пластмасс используются одно- или обоюдоострые концевые фрезы.

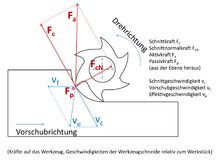

Распределение сил

Каждая режущая кромка фрезерного инструмента оказывает на заготовку силу резания F tot . Она складывается из основной силы резания F c (силы резания) в направлении движения резания (т. Е. Тангенциального), нормальной силы резания F cN в направлении, перпендикулярном движению резания, и пассивной силы F p в направлении движения резания. ось вращения инструмента. Сила резания F tot представляет собой векторную сумму сил F c , F cN и F p .

Смотри тоже

- Список процессов обработки

- Формирование стружки

- Обрабатываемость

- Высокоскоростная обработка

- Преобразование энергии и нагрев во время обработки

зыбь

- ↑ Фриц Клок , Вильфрид Кёниг: Производственный процесс Том 1: Токарная обработка, фрезерование, сверление , Springer, 8-е издание, 2008 г., стр. 23 f.

- ↑ Günter Spur: Об изменениях в промышленном мире с помощью станков , Carl Hanser Verlag, Мюнхен, Вена, 1991, стр. 344.

- ↑ Ульрих Фишер (Ред.): Fachkunde Metall , 53-е издание, 1999. Verlag Europa-Lehrmittel, стр. 169

- ↑ Джеральд Фреммер и Армин Штайнмюллер (ред.): Zerspantechnik shedding , Verlag Europa-Lehrmittel, 2000, стр. 118

- ↑ Дирк Каммермайер: Обзор процессов фрезерования в: Уве Хейзель, Фриц Клоке, Эккарт Ульманн, Гюнтер Шпур (ред.): Handbuch Spanen. 2-е издание, Hanser, Мюнхен, 2014 г., стр. 401–403.

- ↑ Дирк Каммермайер: Обзор процессов фрезерования в: Уве Хейзель, Фриц Клоке, Эккарт Ульманн, Гюнтер Шпур (ред.): Handbuch Spanen. 2-е издание, Hanser, Мюнхен, 2014 г., стр.402.

- ↑ Герберт Шёнхерр: Обработка , Ольденбург, 2002, с. 228.

- ↑ Фриц Клок, Вильфрид Кёниг: Производственный процесс Том 1: Токарная обработка, фрезерование, сверление , Springer, 8-е издание, 2008 г., стр. 430.

- ↑ Дирк Каммермайер: Обзор процессов фрезерования в: Уве Хейзель, Фриц Клоке, Эккарт Ульманн, Гюнтер Шпур (ред.): Handbuch Spanen. 2-е издание, Hanser, Мюнхен, 2014 г., стр.402.

- ↑ Герберт Шёнхерр: Обработка , Ольденбург, 2002, с. 229.

- ↑ Дирк Каммермайер: Обзор процессов фрезерования в: Уве Хейзель, Фриц Клоке, Эккарт Ульманн, Гюнтер Шпур (ред.): Handbuch Spanen. 2-е издание, Hanser, Мюнхен, 2014 г., стр.402.

- ↑ Хайнц Чэтч: Практика технологии обработки. Процесс, инструменты, расчет. 11-е издание, Springer Vieweg, Висбаден, 2014 г., стр.157.

- ↑ Фриц Клок, Вильфрид Кёниг: Производственный процесс Том 1: Токарная обработка, фрезерование, сверление , Springer, 8-е издание, 2008 г., стр. 430 f.

- ↑ Фриц Клок, Вильфрид Кёниг: Производственный процесс Том 1: Токарная обработка, фрезерование, сверление , Springer, 8-е издание, 2008 г., стр. 433.

- ↑ Дирк Каммермайер: Обзор процессов фрезерования в: Уве Хейзель, Фриц Клоке, Эккарт Ульманн, Гюнтер Шпур (ред.): Handbuch Spanen. 2-е издание, Hanser, Мюнхен, 2014 г., стр.402.

- ↑ Герберт Шёнхерр: Обработка , Ольденбург, 2002, с. 229

- ↑ Альфред Герберт Фриц, Гюнтер Шульце (ред.): Технология производства , Springer, 11-е издание, 2015 г., стр. 323 f.

- ↑ Герберт Шёнхерр: Обработка , Ольденбург, 2002, стр. 229 и далее.

- ↑ Герберт Шёнхерр: Обработка , Ольденбург, 2002, стр. 229 и далее.

- ↑ Герберт Шёнхерр: Обработка , Ольденбург, 2002, стр. 229 и далее.

- ↑ Герберт Шёнхерр: Обработка , Ольденбург, 2002, с. 230.

- ^ Альфред Герберт Фриц, Гюнтер Шульце (редактор): Технология производства. 11-е издание. Springer Vieweg, Берлин / Гейдельберг, 2015 г., стр. 324.

- ↑ Герберт Шёнхерр: Обработка , Ольденбург, 2002, с. 230.

- ^ Альфред Герберт Фриц, Гюнтер Шульце (редактор): Технология производства. 11-е издание. Springer Vieweg, Берлин / Гейдельберг, 2015 г., стр. 324.

- ↑ Альфред Герберт Фриц, Гюнтер Шульце (Ред.): Fertigungstechnik , Springer, 9-е издание, 2010 г., с. 302.

- ↑ Герберт Шёнхерр: Обработка , Ольденбург, 2002, с. 230 и т. Д.

- ↑ Герберт Шёнхерр: Обработка , Ольденбург, 2002, с. 231.

- ↑ Альфред Герберт Фриц, Гюнтер Шульце (Ред.): Fertigungstechnik , Springer, 9-е издание, 2010 г., с. 302.

- ↑ Uwe Heisel, Fritz Klocke, Eckart Uhlmann, Günter Spur (ред.): Handbuch Spanen. 2-е издание, Hanser, Мюнхен, 2014 г., стр.402.

- ↑ Uwe Heisel, Fritz Klocke, Eckart Uhlmann, Günter Spur (ред.): Handbuch Spanen. 2-е издание, Hanser, Мюнхен, 2014 г., стр.402.

- ↑ Герберт Шёнхерр: Обработка , Ольденбург, 2002, стр. 231 и далее.

литература

- Юрген Эйхардт: Фрезерование для моделистов . Том 1 и 2, Verlag VTH, 2002, ISBN 3-88180-717-9 и ISBN 3-88180-718-7

- Юрген Эйхардт: Фрезерование на токарном станке. Verlag VTH, 2-е издание 2002 г., ISBN 3-88180-099-9