Цинковый завод

Цинк завод , т.е. сталелитейный для производства цинка, является промышленной компанией для извлечения металлического цинка . Сырьем, используемым для этого, может быть как первичное сырье , то есть руды , так и вторичное сырье, такое как вторичные материалы , цинкосодержащие отходы, шлак и т. Д. Термин «хижина» включает в себя все машины , сооружения, устройства и системы , включая здания и собственность. В Германии только один завод, Nordenhamer Zinkhütte GmbH в Норденхаме , производит металлический цинк из руд.

История выплавки цинка

Хотя цинк встречается в относительно больших количествах среди металлов земной коры , он долгое время был неизвестен в технических приложениях как чистый металл. Это произошло главным образом из-за того, что обычное извлечение металла карботермическим восстановлением цинка затруднено. При температурах восстановления более 1000 ° C он уже находится в форме пара (точка кипения 907 ° C). Основной металл трудно осаждать из газовой фазы без повторного окисления .

В Индии в XIII и XIV веках можно было получить цинк в больших количествах. Века, можно обнаружить в Китае в 17 веке. Торговое мореплавание сделало это в кабинеты раритетов в особняках в Европе.

В горнодобывающих центрах Центральной Европы (например, в Гарце ) цинк появился случайно. Когда свинец плавили в угольной шахтной печи, меньшее количество цинка конденсировалось на более холодной верхней части шахты печи. Цинк часто связан со свинцом в рудах. Считается, что название металла произошло от зубцов, которые образовались в духовках. Благодаря установке сланца, цинкового кресла , цинк был наконец систематически извлечен впервые в 16 веке.

Напротив, использование цинка в качестве компонента медных сплавов ( латуни ) является более старым : поскольку активность цинка в расплаве с другими металлами снижается, производство латуни с содержанием цинка до 23% было возможно на Ближнем Востоке, поскольку еще в 1400–1000 годах до нашей эры. В начале Нового времени этот сплав выплавляли в Центральной Европе из карбонатных печей (печи гальмей) и меди .

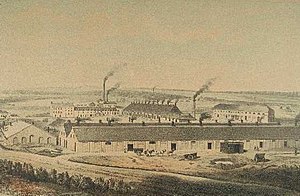

В более крупном масштабе плавка цинка стала успешной после успешных попыток инженера-металлурга Руберга в хижине Вессола в Верхней Силезии с 1798 по 1800 год. Первые плавильные печи чистого цинка были построены рядом с плавильными заводами в Верхней Силезии в 19 веке в Бельгии и в Бельгии. Район Штольберг-Эшвайлер .

Цинковые заводы, как и другие металлургические заводы, в основном строились либо вблизи месторождений цинковой руды (например, Штольберг , Гарц ), в удобном месте (например, Норденхам ) и / или вблизи центров добычи угля ( Рурская область ).

Благодаря низкой температуре плавления, составляющей 419 ° C, цинк особенно подходил для изготовления литой посуды (например, кастрюль, фурнитуры) и легко превращался в листовой металл. Он также использовался в производстве латуни. В 20 веке была обнаружена особая пригодность цинка для активных антикоррозионных покрытий на стали / железе. В результате выплавка цинка значительно увеличилась.

Процесс промышленной плавки цинка

В природе цинк никогда не встречается в чистом виде, но связан с кислородом , серой и / или кремнеземом в цинковых минералах . Только путем химического разделения цинка в металлургических процессах получается металл, пригодный для дальнейшей обработки или технического применения.

Важнейшие минералы цинка

| Фамилия | химическая формула | Содержание цинка в% |

|---|---|---|

| Цинковая обманка | ZnS | 67 |

| Мармарит | (Zn, Fe) S | 45 |

| Смитсонит (цинковый шпат, каламин) | ZnCO 3 | 52 |

| Гемиморфит (диатомит) | Zn 2 SiO 4 * H 2 O | 54 |

| Виллемит | Zn 2 SiO 4 | 58 |

| Цинкит (красная цинковая руда) | ZnO | 80 |

Руды природных месторождений обычно содержат от 4 до 20% цинка. После влажной механической обработки (флотации) получают концентраты с содержанием цинка от 45 до 60%. Свинцовые и цинковые руды очень часто встречаются вместе. Поскольку два металла могут быть недостаточно отделены друг от друга во время флотации , получаются соответствующие смешанные концентраты. После соответствующей предварительной обработки шлак от плавки свинца часто используется в качестве сырья для извлечения цинка.

Подготовка руд (обжиг)

Все известные процессы плавки цинка требуют предварительной обработки рудных концентратов. Сульфидные цинковые руды обессериваются путем обжига , карбонатные цинковые руды сжигаются ( кальцинируются ) для удаления диоксида углерода . Как правило, кусковые руды обжигаются на агломерационных лентах ( процесс Дуайта-Ллойда ), а мелкозернистые руды обжигаются в печах для обжига с псевдоожиженным слоем. Полы - или Handfortschaufelungsöfen - это устаревшее оборудование, которое больше не использовалось в последние десятилетия. Во время обжига сера улетучивается в виде диоксида серы и заменяется атмосферным кислородом:

В каталитическом процессе серная кислота производится как побочный продукт из диоксида серы .

Каламин перегоняли в шахтных или вращающихся печах :

Вторичные прекурсоры цинка

Среди вторичного Ворст открыта понимается промежуточными, остатки и отходы , которые позволяют экономичное извлечение металлов из - за их содержание металла. В частности, в последние несколько десятилетий возросло значение извлечения ценных веществ из таких материалов. В основном это связано с тем, что содержание используемого металла в большинстве случаев превышает содержание природных руд, и дополнительная обработка перед плавкой часто не требуется. Кроме того, все более строгие законы об охране окружающей среды предусматривают переработку для экономии энергии и сырья, а также во избежание захоронения отходов, вредных для воды и почвы .

Важнейшим вторичным сырьем для цинка являются:

- Металлический лом, например водостоки, цинковые пластины или изделия, полученные литьем под давлением.

- Верхний шлак . Они состоят из интерметаллического соединения между цинком и железом ( твердый цинк ) и возникают во время непрерывного цинкования полосы .

- Цинкосодержащий шлак от извлечения других металлов, в частности свинца или самого цинка ( очищающая зола ).

- Окалина , Trass или другие оксидные цинка остатки , которые возникают от поверхностного окисления расплавов цинка во время горячего цинкования, переплавки или экстракция цинка.

- Гальванический шлам или остатки от очистки сточных вод на предприятиях по переработке цинка.

- Пыль сталеплавильного производства , вагранка и пыль с верха доменной печи . Цинк попадает в металлургию чугуна через высокую долю оцинкованного лома, а также частично за счет внешнего ввода литых под давлением деталей из автомобильной утилизации. Из-за преобладающих температур он переносится в фильтрующую пыль .

Металлический вторичный сырьевой лом и верхний шлак используются непосредственно в цинковом заводе и, при необходимости, предварительно измельчаются или упаковываются, чтобы они поместились в металлургическом аппарате. Как правило, достаточно простой переплав с последующим рафинированием (см. Ниже).

Шлак в основном обрабатывают как жидкость путем вдувания атмосферного кислорода и кокса ( процесс анаконды ). Это создает пыль, богатую оксидом цинка. Очистка золы раньше обогащалась во вращающихся печах или в шахтных печах . Однако в настоящее время это уже не экономично, и очистные карманы больше не производятся.

Если содержание цинка достаточно высокое (от 30 до 40%), окалина, трасса и дымовая пыль направляются непосредственно в процесс плавки цинка. Если содержание хлора высокое (например, из-за остатков травления от цинкования), необходима предварительная обработка. Вплоть до 1980-х годов это осуществлялось во вращающейся печи, где хлор улетучивался и собирался в мокром скруббере с последующим осаждением соды . В последние несколько десятилетий для этой цели применялась мокрая обработка (выщелачивание) нагретым содовым раствором .

Процесс прокатки зарекомендовал себя для более бедных оксидных прекурсоров цинка, особенно летучей золы сталеплавильных заводов . Процесс Contop® в циклонной печи и процесс сканирования пыли в плазменной печи имеют меньшее значение из-за высоких требований к оборудованию и энергии .

Пирометаллургический процесс плавки цинка

Основной принцип пирометаллургического извлечения цинка основан на восстановлении оксида цинка оксидом углерода. Окись углерода образуется, когда носители углерода сжигаются до двуокиси углерода в соответствии с равновесием Будуара .

-

- Восстановление цинка

-

- Будуарское равновесие

Плавка цинка в лежачем муфеле

Металлический цинк был произведен с использованием процесса лежащего муфеля из обожженной обманки, десульфурированной (= оксидной) цинковой руды или каламина. Это был старейший производственный процесс, который использовался и непрерывно совершенствовался с начала 19 века до начала 1970-х годов. Цинковое сырье заливали в муфели длиной около 2 м вместе с кусковым коксом . Это были глиняные трубки овального сечения, закрытые с одной стороны. Глушители имели объем от 68 до 110 литров. Их косвенно нагревали в блоках от 120 до 132 штук, лежащих под небольшим наклоном в кожухе печи при температуре около 1400 ° C с помощью газа. На последних плавильных заводах, использующих этот процесс, было 20 таких печей и производительностью около 60 000 тонн цинка в год. Цинк образовывался в виде пара и конденсировался в приемнике. Оттуда примерно один раз за смену он вводился в транспортные поддоны. На выходе из конденсатора был Dute или аллонж . Здесь осаждалась цинковая пыль, технически образовавшаяся в результате повторного окисления. Остатки, оставшиеся в муфеле, очищающий пепел , необходимо периодически удалять (примерно каждые 24 часа). Одновременно возобновилась погрузка сырья. Для этого был разобран шаблон (= цинковый маневр ).

Работа на цинковых печах была невообразимо сложной по сегодняшним меркам в условиях сильной жары. В последние годы появились машины для загрузки и очистки муфелей, что облегчило работу. В некоторых местах на самом цинковом заводе имелась так называемая муфельная установка , в которой они производились. Высокие затраты на оборудование и работы, а также высокий удельный расход энергии в связи с низким выходом металлического цинка, составляющим всего около 60%, при одновременном высоком загрязнении окружающей среды привели к прекращению этого процесса. Последние заводы в Германии были остановлены в начале 1970-х годов.

Плавка цинка в стоячем муфеле

Процедура стоячего муфеля , также называемая процедурой вертикальной реторты Нью-Джерси после ее первого применения , была последовательным дальнейшим развитием горизонтального муфеля. Одиночный муфель со значительно большими размерами, высотой около 8 м и плоским поперечным сечением 2,6 м × 0,3 м, стоял вертикально в кожухе печи. Только наличие подходящего материала в виде карбида кремния сделало разработку большой возможны муфты. Благодаря вертикальному расположению муфель можно заряжать сверху, и можно использовать силу тяжести для выгрузки очищающей золы у основания реторты. Верхние 2 м не нагревались и служили конденсатором флегмы для нежелательного свинца. Начинка состояла из брикетов , которые были составлены из цинксодержащих сырья (обжиговых смеси , каламином или цинксодержащих материалов вторичной переработки) и кокса . Перед использованием брикеты коксовались в специальных печах . С одной стороны, это сделало их более стабильными и пористыми, что более благоприятно для реакции твердое тело-газ, а с другой стороны, они были предварительно нагреты. Образующиеся в муфеле пары цинка осаждались в конденсаторе. Конденсатор соединялся с собственно муфелем наклонным каналом. Более современный вариант конденсатора, распылительный конденсатор , состоял из закрытой цинковой ванны, в которой поддерживалась температура около 500 ° C за счет водяного охлаждения. В эту ванну было погружено центробежное колесо, так называемое рабочее колесо . Его вращение распыляет жидкий цинк, на котором пары цинка могут конденсироваться без повторного окисления.

На цинковых бараках печи стояли рядами по 20-40 штук.

Последний раз этот процесс использовался в Европе на цинковом заводе в Харлингероде в 2000 году и сейчас технически устарел. Трудные в использовании свинецсодержащие остатки золы соскабливания представляют собой серьезную экологическую проблему.

Имперский плавильный процесс

Процесс Imperial Smelting , или сокращенно печь IS , представлял собой шахтную печь, в которой цинк и свинец можно было производить одновременно, задав определенные соотношения печей. Этот процесс зародился в 1950-х годах и был одним из первых металлургических процессов, полностью основанных на теории. Сама шахтная печь устроена аналогично чугунной доменной печи , только ее размеры значительно меньше. Печь загружается предварительно нагретым Möller сверху через герметичное уплотнение в верхней части печи . В нижней трети сбоку дует горячий ветерок с температурой от 700 до 950 ° C. Этот воздух для горения нагревается за счет высокого содержания окиси углерода в топочных газах с помощью ветрового обогревателя или каупера . При реакции оксида металла с углеродом или оксидом углерода образуются пары цинка и жидкий свинец. В то время как свинец и шлак периодически выпускаются, пары цинка осаждаются в конденсаторе путем распыления жидкого свинца. По термодинамическим причинам это невозможно по-другому, так как в противном случае цинк повторно окислится через верхнюю газовую атмосферу. Из-за низкой растворимости цинка в свинце в конденсаторе циркулирует до 400 т свинца, из которого цинк снова отделяется при понижении температуры ( процесс Зейгера ).

Несмотря на большие затраты на оборудование, процесс длился долго из-за одновременного извлечения свинца и его хорошей пригодности для вторичного сырья. В Германии процедура IS завершилась банкротством компании Metallhütte Duisburg (MHD) в 2005 году. Там в одной печи ежегодно добывалось до 100 000 т цинка и 30 000 т свинца.

Другие более редкие процессы пирометаллургической плавки цинка

Это редко или индивидуально применяемые процессы, некоторые из которых больше не используются.

- Быстрый процесс (вращающаяся реторта с подогревом изнутри или снаружи)

- Josephstown Process (электротермический процесс St. Joe Lead Co.)

- КИВЦЭТ процесс (цинк и свинец одновременно, электротермический)

Производство тонкого цинка (рафинирование)

Производство литых под давлением сплавов на основе цинка и меди требует особо чистого цинка с содержанием не менее 99,99%. Даже небольшие количества свинца и кадмия приводят к межкристаллитной коррозии и, следовательно, к разрушению заготовки, также известной как цинковая чума . Хотя для гидрометаллургического извлечения цинка не требуется дополнительной очистки , металлургический цинк, полученный пирометаллургическим способом, должен был подвергаться дополнительной обработке. Из-за сравнительно низких температур кипения цинка и кадмия фракционная перегонка или ректификация была очевидна. Этот процесс также использовался в США компанией New Jersey Zinc. Co развивалась в Палмертоне и состояла из двух этапов. На первом этапе ( свинцовая колонна ) жидкий неочищенный цинк вводили в верхнюю треть ректификационной колонны высотой 15 м, состоящей из чаш из карбида кремния. Нижние 2/3 нагревали косвенно газом примерно до 1100 ° C, верхняя часть служила обратным холодильником . В нижней части колонны просочился промывной цинк с повышенным содержанием свинца и низким содержанием кадмия . Загрязнение было отделено от промывочного цинка компанией Seigern в виде богатой свинцом смеси цинка и свинца. Цинк, более богатый кадмием, осаждается в конденсаторе. Этот конденсат подавали во вторую ректификационную колонну (кадмиевую колонну), камера сгорания которой была нагрета до 950 ° C. В обратном холодильнике поддерживали температуру от 765 до 907 ° C, чтобы удерживать цинк, не содержащий кадмия, в колонне и выводить его у основания. Загрязненный цинком кадмий накапливается в конденсаторе в виде пыли.

В 1990-х годах на предприятии Metaleurop SA в Нуаель -Годо во Франции в результате перегрузки рухнула колонна рафинирования цинка. Самовозгорание выходящих паров цинка привело к полному разрушению системы и стоило жизни нескольким сотрудникам.

Чтобы удалить весь мышьяк, содержащийся в неочищенном цинке , сначала примешивали алюминий . Полученный арсенид алюминия имел тенденцию к образованию высокотоксичного газообразного арсина при контакте с влажным воздухом . Таким образом, натрий был использован позже с образованием арсенида натрия . Это окисляется до более безопасного арсената натрия .

Гидрометаллургическая добыча цинка

Гидрометаллургического производства цинка было во время Первой мировой войны разработал. Первая компания , чтобы использовать этот метод в Германии был завод Магдебург цинка принадлежит по Георг фон Giesches Эрбена . Однако только в 1960-х и 1970-х годах электролиз зарекомендовал себя как процесс извлечения цинка во всем мире. Для этого было две основных причины:

- Наличие большого количества электроэнергии.

- Цинк - металл с высоким электроотрицательным потенциалом (-0,763 В). Прежде всего, все благородные металлы, теоретически также водород в водном растворе клеток, которые осаждают на катоде .

Процедурное решение этих проблем и расширение энергосистемы в конечном счете привело к тому , что в 1980 - х годах более 80% мирового производства уже был сделан с использованием процесса электролиза цинка.

Основной принцип гидрометаллургического извлечения цинка:

-

- Выщелачивание

Здесь сульфат цинка диссоциировал в водном растворе до Zn 2+ и SO 4 2- .

-

- электролиз

Выщелачивание и щелочная очистка

В то время как загрязненный неочищенный металл всегда образуется при пирометаллургическом производстве металла, а нежелательные сопутствующие элементы отделяются в последующем процессе рафинирования , в гидрометаллургическом производстве цинка происходит в основном обратное. В случае выщелачивания с серной кислотой , цинк вводят в раствор в целевом порядке и зарубежных металлах , которые также были захваченным осаждают снова . Для этого необходимо установить точно определенные концентрации кислоты на различных стадиях процесса. Вначале это еще не было полностью управляемым, поэтому предпочтение отдавалось более чистым рудам с низким содержанием железа. Наибольшее количество рудных концентратов на рынке представляют собой сульфидные цинковые руды ( цинковая обманка ), которые перед выщелачиванием должны быть обессерированы / обожжены , см. Раздел « Подготовка руд (обжиг)» . Это приводит к образованию плохо растворимых ферритов цинка. В случае сильного выщелачивания, т.е. ЧАС. При высокой концентрации серной кислоты в раствор переходит много проблемного и трудноосаждаемого железа , при слабом выщелачивании потери цинка велики (до 20%). Только открытие осаждения ярозита сделало возможным высокий выход цинка. После выщелачивания обожженного материала железо превращается в минеральный ярозит (NaFe 3 3+ [(OH) 6 | (SO 4 ) 2 ]) и осаждается путем добавления солей аммония или натрия . Проблемы свалки с ярозитом, который загрязнен тяжелыми металлами, привели к разработке новых процессов (процессы с использованием гетита или гематита ), которые позволяют перерабатывать отходы. Свинец и драгоценные металлы остаются в остатке после выщелачивания d. ЧАС. не растворяются и не передаются в соответствующие хижины.

Очистка щелочью d. ЧАС. более растворенные ионы благородных металлов обычно удаляются цементацией цинком. Добавляют металлическую цинковую пыль и перемешивают в несколько этапов. Металл такой. B. Медь , кадмий или кобальт осаждаются один за другим и могут быть проданы на соответствующие плавильные заводы. Различные стадии выщелачивания, осаждения и очистки щелочью выполняются в емкостях с мешалкой, футерованных кислотой. Требуемое разделение твердой и жидкой фаз происходит после предварительного сгущения на фильтр-прессах .

Электролиз цинка

В отличие от электролиза рафинирования меди, электролиз цинка представляет собой так называемый экстракционный электролиз .

После удаления из раствора более благородных примесей их используют в электролизных ваннах. Менее благородные катионы, такие как Na + , K + или Al 3+, остаются в растворе во время электролиза, но увеличивают вязкость. Это замедляет распространение в ванной. Таким образом, ввод учитывается при выборе сырья. Теоретически водород осаждается раньше цинка, т.е. электролит разлагается. Однако, поскольку водород представляет собой газ и, следовательно, для зародышеобразования на катоде требуется более высокая энергия, возникает так называемое водородное перенапряжение . Образование водорода затрудняется гладкими катодными листами, поэтому используются полированные алюминиевые листы. Катоды вынимают из ванны всего через 2 дня и освобождают от осажденного цинка (= зачистка ) на машинах для снятия кожуры, так что слой цинка не упрощает образование водорода. Кроме того, перенапряжение водорода уменьшается с повышением температуры, поэтому более низкие температуры были бы более предпочтительными. Однако это приводит к более низкой проводимости и, следовательно, к более низкому выходу по току. Температура ванны от 35 до 40 ° C оказалась компромиссом. Из-за высокого напряжения ячейки электролит сам по себе нагревается выше этой температуры и должен охлаждаться. При остывании гипс часто выпадает и забивает трубы и фитинги, поэтому их приходится часто чистить.

В аноды состоят из перфорированного листа свинца , а расстояние между анодом и катодом составляет 90 мм. Катодные листы имеют размер около 1 м × 1,3 м. Напряжение элемента составляет 3,3 - 3,5 В при плотности тока от 400 до 600 А / м². Удельный расход энергии составляет 50 ГДж / т цинка. Для сравнения:

- Стоячий муфель: 60 ГДж / т

- Процесс ISP: 40-45 ГДж / т

- Джозефстаунский процесс: 54 ГДж / т

Цинковые заводы в Германии

| Фамилия | штат | место нахождения | Строительство / ввод в эксплуатацию |

Неисправность |

Используемая процедура | Примечания / источники | изображение |

|---|---|---|---|---|---|---|---|

| Цинковая хижина Бенсберг-Гладбах | Северный Рейн-Вестфалия | Бергиш-Гладбах | 1853 г. | 1931 г. | Лежачий муфель |

|

|

| Биллвердерский цинковый завод | Гамбург | Гамбург-Билльвердер | 1905 г. | Лежачий муфель | |||

| Цинковая хижина Биркенганг или хижина Фридриха Вильгельма | Северный Рейн-Вестфалия | в то время Эшвайлер, район Биркенганг | 1845 г. | 1926 г. | Лежачий муфель |

|

|

| Цинковый завод Borbeck | Северный Рейн-Вестфалия | Эссенский район Борбек | 1847 г. | 1968 г. | Лежачий муфель | ||

| Рурцинк финики | Северный Рейн-Вестфалия | Даты | 1968 г. | 2008 г. | Электролиз цинка | ||

| Metallhütte Duisburg (MHD) | Северный Рейн-Вестфалия | Дуйсбургский район Ванхайм | 1906 г. | 2005 г. | Императорский процесс плавки | совсем недавно Sudamin MHD GmbH | |

| Харлингеродский цинковый завод | Нижняя Саксония | Harlingerode | 1936 г. | 2000 г. | Вертикальный ретортный процесс в Нью-Джерси |

|

|

| Цинковый завод в Магдебурге | Саксония-Анхальт | Магдебург | 1946 г. | Электролиз цинка | Первый электролиз цинка в Германии, оператор Георг фон Гишес Эрбен | ||

| Zinkhütte Mülheim an der Ruhr | Северный Рейн-Вестфалия | Мюльхайм-ан-дер-Рур | 1845 г. | 1873 г. | Лежачий муфель | ||

| Zinkhütte Münsterbusch или Heinrich-Hütte | Северный Рейн-Вестфалия | Штольберг, район Мюнстербуш | 1834 г. | 1967 | Лежачий муфель |

|

|

| Цинковый завод в Нивенхайме | Северный Рейн-Вестфалия | Nievenheim | 1971 г. | Лежачий муфель | |||

| Zinkhütte Nordenham | Нижняя Саксония | Nordenham | 1908 г. | все еще в эксплуатации (2009 г.) | до 1972 г. лежал муфель, затем электролиз цинка | принадлежит компании Glencore | |

| Norzinco GmbH (оксид цинка Harz) | Нижняя Саксония | Harlingerode | 2002 (1974) | все еще в эксплуатации (2009 г.) | Тонкая дистилляция цинка в Нью-Джерси | Предшественниками были VHZ ( Heubach ) и HZO GmbH . На территории цинковой хижины Харлингероде | |

| Цинковый завод в Штайнфурте | Северный Рейн-Вестфалия | в то время округ Эшвайлер Штайнфурт | 1850 г. | Лежачий муфель |

|

||

| Цинковая хижина Велау | Северный Рейн-Вестфалия | затем Эшвайлер район Велау | 1819 г. | до 1922 г. | Лежачий муфель |

Смотри тоже

литература

- Вольфганг Менер: История металлургии цинка на Гарце: хроника производства цинка с 1900 по 1990 год . 2-е издание. Harz-Metall GmbH, Гослар 1995.

- Франц Павлек: Металлургия . Вальтер де Грюйтер, Берлин 1982, ISBN 3-11-007458-3 .

веб ссылки

- Интернет-присутствие Recylex в Германии: Harz-Metall, Norzinco и Weser-Metall GmbH

- Домашняя страница Zinc Initiative - интересные факты о добыче, переработке и использовании цинка