Доменная печь

Доменная печь (также устаревшие Hohofen ) является крупномасштабным растением , с которой жидкостью чугун получает из обработанных железных руд ( в основном оксидов ) в непрерывном сокращении и процессе плавок .

Весь завод также известен как металлургический или плавильный завод и, помимо доменной печи как центрального компонента, имеет другие объекты, обеспечивающие непрерывную работу. К ним относятся бункер для хранения исходных материалов ( Möller : железная руда и агрегаты ) и нагревательных материалов ( кокс ) с подключенными системами транспортировки и трубопроводов для подачи их в головку печи на головке печи. Дополнительные устройства служат для выпуска печного газа на головке печи, для подачи воздуходувки ветра , предварительно нагретого в доменной печи в средней части доменной печи и разгрузочный чугун и шлак из нижней части печи.

Эти добавки , содержащиеся в Möller , такие как диоксид кремния (кварцевый песок) , оксид кальция (известь) и другие, которые используются в процессе доменной печи для связывания нежелательных составных частей руды в шлаке , а также понизить температуру плавления железо . Кокс, нанесенный слоями, служит энергоносителем и восстановителем, а горячий ветер, продуваемый несколькими фурмами, обеспечивает необходимый кислород .

После этого часть абсорбированного углерода и большую часть абсорбированного фосфора и серы необходимо удалить из передельного чугуна, полученного путем рафинирования, прежде чем его можно будет в дальнейшем переработать в различные типы чугуна или стали . Шлак и топочный газ образуются как побочные продукты . Шлак обычно гранулируется и используется как шлак в цементной промышленности. Доменный газ сначала используется для получения необходимого горячего дутья, а затем используется в качестве отопительного газа.

Современный доменный процесс развивался в течение примерно 5000 лет на основе простых гоночных или кусковых пожаров, разжигаемых древесным углем и нагнетаемых холодным воздухом в гоночных печах и штучных печах . Процесс существенно отличается от современной доменной печи. В классических печах используется прямое восстановление для производства твердого кованого железа с низким содержанием углерода. Из печи выходит только жидкий шлак. Гоночный чугун мог, а затем и должен был быть выкован, чтобы вытеснить застрявший шлак. В отличие от этого, чугун, произведенный с помощью плотовой печи и последующей доменной печи, который нагревается коксом с начала 18 века и работает с горячим дутьем с 1828 года, должен быть обезуглерожен на следующем этапе.

При производстве одной тонны стали образуется около 1,37 тонны парникового газа CO 2 , большая часть которого образуется в доменном процессе. В Германии это соответствует примерно трети промышленных выбросов. Многие крупные компании стали в Европе, таким образом , планируют заменить доменный процесс с процессами с низким уровнем выбросов , такими как прямое восстановление с водородом , таким образом , приближаются классический процесс снова.

история

О древнейшем использовании и археологических находках железа см.

Начало выплавки чугуна в Европе

Одной из первых простых и давно используемых форм плавки чугуна был так называемый гоночный огонь (также известный как Луппенфейер ). Яма в форме воронки диаметром около 30 сантиметров была заполнена древесным углем и легко восстанавливаемой железной рудой , воспламененной и снабжаемой атмосферным кислородом из полусферической покрытой мехом чаши (ранняя форма сильфона ), которая функционирует как вентилятор . Примерно через десять часов появился кулак большой, черный, с зернами железной руды и неизменным или на измельченном шлаке преобладал луппе ( накопилось губчатое железо ). Во время пути в печи железо не разжижается в гоночной печи. Необходимые для этого температуры могут быть достигнуты без каких-либо проблем, но продукт, полученный таким образом, будет сильно науглерожен и больше не будет податливым. Поэтому во время работы температура должна была постоянно поддерживаться в диапазоне, который не позволял металлу разжижаться. Гоночная печь , в основном сделанная из глины или камня, была дальнейшим развитием гоночного огня с боковым отверстием для подачи воздуха и короткой шахтой для заполнения и наполнения древесным углем до и во время печи. Ствол также поддерживал естественный эффект дымохода , так что можно было достичь температуры от 1000 до 1200 ° C. Подача воздуха первоначально была реализована с естественной тягой, например, путем строительства на насыпи , и печи соответственно назывались ветровыми или тягловыми . Однако в случае печей с вентилятором сильфоны обеспечивали более эффективную и контролируемую подачу воздуха. В зависимости от продолжительности цикла печи (от 4 до 20 часов) и размера печи первые слесари получали тряпку весом от нескольких килограммов до нескольких центнеров . Затем он был освобожден от угля и шлака путем многократного нагрева (предварительного нагрева) и штамповки , уплотнен и - в основном с использованием полуфабрикатов - переработан в желаемые заготовки.

См. Также: Производство чугуна в районе Лан-Укроп и выплавка чугуна у германских народов .

Гоночные печи с приставными кузницами, так называемые гоночные заводы, были широко распространены до 18 века. В них работало от пяти до десяти человек, и они производили от 60 до 120 тонн кукол в год. На каждый килограмм железа было сожжено 2,7 килограмма древесного угля .

Развитие доменной печи

Несмотря на то, что гоночная печь использовалась долгое время из-за ее простой конструкции, более мощные печи начали разрабатываться еще в начале 13 века. Штучная печь (также известная как «волчья печь»), названная в честь куска железа , вынутого из печи, может рассматриваться как связь с развитием сегодняшних доменных печей . Печь представляла собой квадратную кирпичную шахтную печь с открытым верхом , размер которой вырос с четырех метров в позднем средневековье до десяти метров в 17 веке, как, например, штучные печи в Фордернберге в Штирии , центр производства чугуна в Центральной Европе в то время. В пневмоподушках печей были привод от водяных колес и , следовательно , эти системы были также упоминается как работает колесо . Они достигли температуры до 1600 ° C; смесь железной руды и древесного угля была частично расплавлена. Дальнейшим развитием стала голубая печь, название которой произошло от искаженного английского слова « дуть» («дуть»). В принципе, она соответствует штучной печи, но имеет закрытую переднюю часть печи.

В кузнице , однако, первоначально обрабатывалось только губчатое железо (лопасти), скопившееся в ванне железа, которое достигло такого размера в штучных печах, что его больше не обрабатывали вручную, а с помощью ковочных молотков, также приводимых в движение водой. мощность . Расплавленный чугун, полученный в процессе плавки, первоначально представлялся плавильным заводам как «гнилое железо», которое нельзя было использовать, потому что оно абсорбировало такую высокую долю углерода, что было слишком хрупким для ковки. Он назывался Saueisen в Германии и Graglach , селевой поток в Штайермарке и чугун в англоязычном мире.

Проблема была решена только с изобретением различных процессов очистки железа примерно в 14 веке. Это также открыло путь для дальнейшего повышения эффективности печей. Плотные печи были построены из кирпичной кладки толщиной в несколько метров , рама которой была сужена и в которую вместе сливались чугун ( мягкое чугун и низкоуглеродистая сталь ) и шлак, образовавшийся после завершения процесса плавки . Плотные печи можно рассматривать как непосредственных «предков» доменной печи, поскольку после их разработки в процессе извлечения чугуна в принципе ничего не изменилось. Самая старая известная печь на плоту находится в Керспетале (Земля Бергишес ). Он датируется 1275 годом. Около 1450 г. в Зигерланде было около 30 доменных печей. Однако с повышением эффективности печей и увеличением спроса на оборудование возникла новая проблема: уголь, необходимый для производства энергии, больше не мог быть доставлен. Уголь был условно также можно использовать, но может почти только Kohlengräberei в карьере выиграть. В 1755 году в Рурской области было почти 200 шахт.

Англичанин Авраам Дарби I (1676–1717) наконец преуспел в 1709 году в Коулбрукдейле в производстве чугуна с помощью кокса после того, как ранее уже предпринимались неудачные попытки с каменным углем. Вместе с паровым двигателем, который Джеймс Ватт усовершенствовал в качестве привода вентиляторов, можно было значительно повысить эффективность доменных печей. Однако в Германии подобные попытки поначалу не увенчались успехом. Только в ноябре 1796 года королевский металлургический завод в Гляйвице сумел построить действующую доменную печь, работающую на коксе. С помощью кокса количество производимого чугуна может быть увеличено до двух тонн в сутки при расходе трех с половиной тонн кокса на тонну чугуна. Еще небольшие свежие печи могли лишь частично переработать это количество чугуна ; остальное было использовано как чугун .

С появлением куполов в конце 18 века чугунная промышленность пережила настоящий расцвет. Из чугуна изготавливались пушки , церковные колокола , посуда и, наконец, предметы искусства, такие как печи и камины, украшенные рельефами, и даже украшения . Среди самых крупных чугунных изделий - Железный мост в Англии , построенный в 1777/79 году, и 12-метровый мост через Стригау-Уотер около Ласана (ныне Лаганы ) на территории современной Польши.

Последнее значительное улучшение характеристик доменных печей поставило под сомнение использование горячего воздуха, который позже все еще использовался первоначально в трубчатых доменных печах (Neilson, 1828) и Cowper - была поставлена доменная печь (1857).

Самые ранние из известных доменных печей в Европе были в Швеции в 13 веке, например, в Лапфиттане . Отдельные доменные печи во Франции, Бельгии и, прежде всего, в Англии были задокументированы на протяжении следующих столетий. Самая старая, в значительной степени полностью сохранившаяся доменная печь в Германии - это доменная печь Луизенхютте в Воклуме недалеко от Бальве в Зауэрланде . В Саксонии сохранились три угольные доменные печи 17 и 19 веков в Браузенштайне (1693 г.), Шмальцгрубе (1819 г.) и Моргенроте (1822 г.). Доменную печь 1783 года можно увидеть в Wilhelmshütte в Борнум-ам- Гарце, а в Зауэрланде Wendener Hütte, также построенная в 18 веке, была объявлена техническим памятником культуры. В Тюрингии , в Шмалькальдене - Вайдебрунн, находится новый музей доменных печей Neue Hütte (Шмалькальден) . Поздняя классическая доменная печь 1835 года показывает, как чугун производился из местных железных руд на древесном угле. Металлургический завод просуществовал до 1924 года.

Выплавка чугуна за пределами Европы

Печь Tatara , особый вид гоночной печи, которая используется в Японии для производства железа, известна не позднее 7 века . В отличие от духовок, используемых в других регионах мира, печь Tatara имеет коробчатую форму с высотой от 1,2 до 2 метров с верхней шириной от 0,8 до 1,2 метра, которая простирается вниз до конуса примерно на 0,5 метра. . Длина топки, напротив, составляет около 4,5 метров. По обеим сторонам от 18 до 20 керамических форсунок обеспечивают достаточную подачу воздуха, который в «современных» предприятиях подается через вентилятор, приводимый в движение несколькими людьми. Печь Tatara поочередно загружается древесным углем и железорудным песком и достигает температуры от 1200 до 1500 ° C. Примерно через три дня стенки печи разбиваются и извлекается блок из ковкого чугуна и стали весом около двух тонн. Образующийся шлак предварительно сливали в процессе эксплуатации. Даже сегодня японская сталь ( тамахаганэ ) , которая традиционно производится в печах Tatara и известна своим качеством, используется, например, для изготовления высококачественных кухонных ножей ( Hōch ) или японской катаны с длинным мечом .

Китайские печи для выплавки чугуна XIX века напоминали перевернутый усеченный конус высотой около 2,5 метра с верхним диаметром 1,2 метра, нижним диаметром почти 60 сантиметров и толщиной стенок 30 сантиметров и были сделаны из глины . В качестве гарантии печь была окружена корзиной из железной сетки, которую можно было наклонять примерно на 30 °, чтобы облегчить удаление чугуна. Загружались коричневый железный камень , угольный железный камень («Blackband») и, в зависимости от типа конструкции, древесный уголь или кокс. Воздух, необходимый для восстановления руды, подавался с помощью ручного нагнетательного цилиндра . Таким образом, можно было производить от 450 до 650 кг чугуна в день при расходе кокса 100 кг на 100 кг чугуна. Аналогичная доменная печь была также обнаружена в провинции Булакан на Филиппинах , которая работала примерно до 1900 года. Доменная печь имела форму перевернутого усеченного конуса с внешней высотой 2,1 метра, внешним диаметром вверху 1,5 метра и толщиной стенок от 30 до 80 сантиметров.

В начале 20 века в Африке были обнаружены народы, которые восстанавливали железную руду с помощью шахтных или тяговых печей высотой от одного до трех метров. Для строительства использовались термитники, которые были выдолблены соответствующим образом, или печь была сделана из глины. Несколько керамических форсунок, установленных в нижнем конце печи, обеспечивали достаточную подачу воздуха, который всасывался вверх через руду и угольную засыпку за счет дымоходного эффекта высокой шахты. Руду и уголь повторно засыпали несколько раз через верхнее отверстие дымовой трубы, пока примерно через 20 часов не образовалась тряпка размером с футбольный мяч , которую удалили снизу через сломанную грудку печи. Очень чистая железная руда, необходимая для этих печей, поступала, в частности , из Банджели в Бассариленде .

строительство

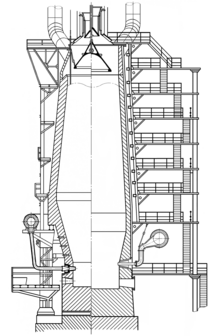

Компоненты слева направо: бункер, лебедка, топочные газовые магистрали с мешком для пыли за наклонным элеватором для загрузки, доменная печь, выпускной цех, ветряной обогреватель

Чтобы гарантировать бесперебойную непрерывную работу в течение так называемого « пути печи » продолжительностью от 10 до 20 лет до следующей даты технического обслуживания , система доменной печи требует других важных средств в дополнение к самой доменной печи. Сюда входит бункер для исходных материалов с подключенной транспортной системой для непрерывной подачи в доменную печь, с помощью которой исходные материалы загружаются в печь через верхний люк . Воздуховод горячего дутья, который находится в печи горячего дутья, предварительно нагретый воздух через сопла в печи продувается, огнеупорная футеровка внутри и снаружи сложной системы охлаждения окружена. К доменной печи подсоединен специально разработанный разливочный или литейный цех, в котором удаленный чугун может быть загружен в соответствующие ковшовые или торпедные вагоны во время регулярной разливки и транспортирован для дальнейшей обработки.

Строительство современного доменного цеха - это масштабный крупномасштабный проект сталелитейного завода, который занимает от 1,5 до 2,5 лет от планирования до ввода в эксплуатацию, из которых работы по планированию занимают примерно половину времени. Инвестиционные затраты на строительство новой «Доменной печи 8» в Дуйсбурге-Хамборне, например, составили около 250 миллионов евро.

бункер

Исходные материалы, такие как железная руда, кокс и заполнители (например, известь , песок и доломит ), которые обычно доставляются по железной дороге или кораблем, сначала доставляются в бункер. Он состоит из нескольких бункеров , кирпичных или отлитых из железобетона, в которых хранится поступающее сырье. Чтобы компенсировать разницу в качестве в составе Möller (железная руда, заполнители) и кокса, материалы часто предварительно смешивают в так называемых смешанных слоях.

Часть сырья уже подготовлена поставщиками (в том числе шахтами ). В некоторых случаях предварительная подготовка, например, на заводе по дроблению, агломерации и окомкованию руды , должна обеспечивать переработку, поскольку размер частиц или зерен сырья не должен быть ни слишком маленьким (риск засорения, плохой поток газа), ни слишком большие (не оптимальное использование сырья).

кормить

Мёллер и кокс транспортируются из бункера в верхний конец шахты, так называемая подагра . Подача материала также называется загрузкой или загрузкой и, в зависимости от доступного места, осуществляется либо с помощью конвейерных лент , самосвальных ковшей, либо небольших грузовых вагонов , так называемых грузовиков или охотников (также собак ).

В случае загрузки вагона или «загрузки скипа» загрузка происходит через наклонный подъемник до загрузочного отверстия, известного как «верхний люк», который образует верхний конец доменной печи. Для каждой доменной печи используются две элеваторные системы, которые попеременно транспортируют кокс и Möller. В дополнение к большей пропускной способности использование двух элеваторов также служит для защиты от сбоев, чтобы гарантировать бесперебойное снабжение доменной печи. В современных доменных печах для загрузки предпочтительнее использовать конвейерные ленты. Хотя они могут преодолевать только небольшие уклоны и требуют больше места, они более эффективны, их легче автоматизировать и более бережно обращаться с сыпучими материалами .

Окклюзия подагры

Печной газ, выходящий из верхней части печи, состоит в основном из горячего азота (N 2 ), монооксида углерода (CO) и диоксида углерода (CO 2 ), а также небольшого количества других газов и увлеченной пыли (см. Также раздел «Продукция доменной печи» ) . Несмотря на опасность этой токсичной и легковоспламеняющейся газовой смеси, подагрическое отверстие долгое время оставалось незапертым. Только с момента разработки доменного газового котла в 19 веке к нему была добавлена система шлюзов, которая позволила загружать доменную печь без потери топлива и отопительного газа, которые теперь стали ценными. Топочный газ улавливается по большим трубам, очищается от пыли и , помимо прочего, подается на горелки котла .

Первое уплотнение подагры с простым замком-воронкой было изобретено Джорджем Парри в 1850 году в Эббв-Вейл , которое позже стало известно как «воронка Парри». Однако наиболее распространенной формой шлюза верхнего люка до 1970-х годов был «замок с двойным колпаком» с вращающейся воронкой, разработанный Макки и предназначенный для распределения сыпучего материала. Однако системы с тремя или четырьмя колпаками также использовались для уменьшения высоты отвала, что может поставить под угрозу определенный диаметр рудных окатышей , а в случае доменных печей с более высоким противодавлением - печи. Большой вес этой конструкции и возрастающие проблемы с поддержанием герметичности колпаковой системы в конечном итоге ограничивают усилия по увеличению производительности доменных печей с колпаками.

Изобретение люксембургской компании Paul Wurth SA, а именно Эдуарда Легиля , который разработал так называемую «печать подагры без колокольчика» (позже также «печать подагры Пауля Вурта») в 1970/1971 , привело к значительному улучшению лечения подагры. печать . Вместо сложной и тяжелой колпаковой системы, в зависимости от размера и требований доменной печи, теперь есть два или более резервуара для хранения кокса и Möller на головке печи, которые заполняются тележками для насыпных грузов через ленточные распределители или лифтовые системы. Кокс и меллер проходят через водосточные трубы в середине крышки печи к вращающемуся и поворотному желобу , который может точно и равномерно распределять поступающий материал по разливочной поверхности. Система герметизирована запечатывающими клапанами, расположенными над и под контейнерами для хранения. Дополнительная заслонка для материала под контейнерами обеспечивает постоянную скорость разгрузки сыпучего материала. Общая высота нового «уплотнения подагры без раструба» была уменьшена примерно на 1/3, что также соответственно уменьшило вес конструкции и облегчило обеспечение герметичности системы.

9 января 1972 года, первый в мире bellless верхний люк был введен в эксплуатацию на доменной печи 4 из металлургических заводов Август Тиссен в Hamborn . Благодаря многочисленным преимуществам по сравнению со старой системой, пробка для подагры без раструба Paul Wurth успешно зарекомендовала себя и является предпочтительной для использования в современных доменных печах.

Доменная печь

дизайн

Сама печь напоминает принцип шахтной печи , камин или дымоход , поскольку они составляют основу результирующего эффекта дымохода, способствующего оптимальному газообразованию кормов. Высота активной зоны доменной печи определяет ее производительность и может составлять от 30 до 75 м. Верхние 3/5 образуют собственно вал, который соответствует удлиненному усеченному конусу. За ним следует короткое цилиндрическое промежуточное кольцо с самым большим внутренним диаметром на доменной печи, известное как «угольный мешок». Другой усеченный конус в перевернутом виде, так называемый «Раст», в конце концов заканчивается нижней цилиндрической «рамкой». Мешок для угля и раста, а также рама составляют по 1/5 общей высоты. Общая высота ствола 30 м, ствола около 18 м, угольного мешка и раста около 6 м, а также рамы 6 м.

Вся конструкция доменной печи обычно окружена стальным каркасом с рабочими и монтажными площадками, который, с одной стороны, служит для размещения вспомогательного оборудования, такого как подъемник материала и, при необходимости, верхний люк, но также может использоваться для поддержки и стабилизировать доменную печь. Различают два типа опорной конструкции:

Старые и преимущественно американские доменные печи оснащены опорным кольцом с опорными колоннами примерно на уровне остальных, через которые нагрузка, лежащая на доменной печи, направляется от головки печи и верхнего люка в фундамент. Однако опорные стойки приводят к сужению и, таким образом, затруднению доступа к области отвода, а также к проблемам в области соединения между защелкой и опорным кольцом. Из-за этих недостатков второй вариант теперь предпочтителен для более новых доменных печей.

Эта конструкция, разработанная в Германии, представляет собой так называемую «отдельно стоящую доменную печь». Стальная броня доменной печи образует самонесущую конструкцию печи, которая окружена целыми лесами для рабочих площадок и вспомогательного оборудования. Это означает, что в зоне выпуска нет мешающих столбов, и доменная печь может свободно следить за всеми тепловыми расширениями, которые поглощает компенсатор, прикрепленный к головке печи .

Общая высота такой установки составляет около 90 м. Доменная печь 2 в Дуйсбург-Швельгерн, например, имеет высоту печи почти 75 м, диаметр рамы 14,9 м и полезный объем около 4800 м³, плавится около 12000 м3. т чугуна в сутки и в настоящее время (по состоянию на 2014 г.) является крупнейшей доменной печью в Европе. Двенадцать доменных печей в мире превышают полезный объем 5 500 м³ (по состоянию на 2013 год). Самая большая из известных доменных печей в мире с полезным объемом 6000 м³ находится на заводе POSCO « Gwangyang Steel Works» в южнокорейской провинции Чолланамдо.

Отверстие для выпуска передельного чугуна, которое закрывается керамической пробкой, расположено в нижнем конце фиксатора, через которое можно сливать полученные металлургические продукты чушковый чугун и шлак. Для полного опорожнения ( «Sauabstich») в случае предстоящего релайнинга доменной печи, А «Sauloch» (также печь свиноматка ) прикреплен к нижней точке кадра, а также в его нижней части .

Сопла кольцевого трубопровода горячего ветра расположены на границе между опорой и рамой и питаются от воздухонагревателей.

|

Регион и период | Диаметр рамы d в м |

Высота H в м |

Полезный объем в м³ |

Производительность в тоннах в сутки |

|---|---|---|---|---|---|

| 1) Домна 1861 г. | 0,9 | 15.3 | 64 | 25-е | |

| 2) Западногерманские специальные чугунные доменные печи 1930-х гг. | 4.5 | 20,0 | 425 | 450 | |

| 3) Западногерманские сталеплавильные и чугунные доменные печи Thomas 1961 г. | 6.5 | 24,0 | 900 | 1,200 | |

| 4) Западногерманские доменные печи 1959 г. | 9.0 | 26,1 | 1,424 | > 2000 | |

| 5) Советские домны 1960 г. | 9,8 | 29,4 | 1,763 | 4 000 | |

| 6) Японские домны 1968 г. | 11.2 | 31,5 | 2,255 | 6000 | |

| 7) Западногерманские большие доменные печи 1971/72 гг. | 14.0 | 36,7 | 4 100 | ≈ 10 000 |

Облицовка кирпичом

Первоначально доменные печи представляли собой метровую несущую теплоизоляционную кладку из кирпича или бутового камня (дымовые стены) с внутренней огнеупорной футеровкой ( стены активной зоны) . В современных доменных печах нагрузку принимают на себя стальная броня толщиной в сантиметр и несущая конструкция, а сама кладка сердечника обеспечивает необходимую огнестойкость и теплоизоляцию.

Чтобы достичь желаемого срока службы (путь печи) до полного обновления футеровки печи, вся сердцевина печи от шахты до каркаса является огнеупорной . Футеровка печи также определяет окончательный внутренний профиль печи. При общей площади около 2000 м² и толщине от нескольких дециметров до более метра негабаритная кирпичная кладка может привести к огромным расходам, поэтому на этапе планирования стараются использовать только камни, специально предназначенные для требования соответствующей секции печи.

В верхней части вала температуры относительно низкие, но механические напряжения высоки из-за воздействия нагрузки. Соответственно, здесь используются шамоты с содержанием корунда от 30 до 40%. Кроме того, в зоне подачи крепится «противоударная броня» из стальных пластин, чтобы предотвратить повреждение кирпичной кладки от ударов минометных материалов.

В нижней части шахты до угольного мешка температура быстро увеличивается. Однако напряжение, вызванное истиранием, уменьшается только медленно, поскольку заряд должен оставаться твердым как можно дольше и выдерживать давление колонны Мёлля, чтобы обеспечить хороший поток газа. Кроме того, камни в этой области должны быть химически устойчивыми, так как реакционная способность окружающих веществ возрастает. Соответственно, здесь используются сильно тугоплавкие шамоты с содержанием корунда от 60 до 86% или полуграфитовые кирпичи.

На уровне фурм и улавливающей поверхности футеровки подвергаются воздействию самых высоких температур и давлений, которым выдерживают только угольные кирпичи , Schmelzspinellsteine с хромом или Chromkorundsteine .

охлаждение

Для защиты от перегрева доменная печь содержит систему трубопроводов охлаждающей воды и элементы (стойки) , которые соединены с броней примерно от верхней трети шахты до низа рамы . Поскольку доменная печь с диаметром рамы 8 м имеет оборот воды более 30 000 м³ в сутки, что соответствует потреблению в городе среднего размера с населением около 200 000 жителей, система охлаждения должна быть спроектирована соответствующим образом и обеспечена несколько раз. для защиты от сбоев.

В современных доменных печах 20-го века широко распространенные ранее открытые контуры охлаждения в основном используются только для орошения головки печи и стеллажа, а также в аварийных ситуациях (например, при выходе из строя замкнутого контура). В открытых контурах необходимая вода забирается из близлежащих водоемов (рек, озер) и очищается от твердых частиц перед использованием в системе охлаждения. После использования градирни повторно охлаждают воду перед ее возвратом в окружающую среду. С другой стороны, в замкнутых контурах используется очищенная, опресненная и дегазированная вода, которая после использования снова охлаждается через теплообменник и затем возвращается в систему охлаждения. Помимо защиты охлаждающих элементов и трубопроводов от отложений, очищенная вода имеет то преимущество, что система охлаждения может поглощать большее количество тепла.

Конструкция охлаждающих элементов спроектирована таким образом, что, с одной стороны, они могут поддерживать кирпичную кладку, но с другой стороны, они также могут быть быстро заменены в случае повреждения. Они состоят из листовой стали, чугуна или меди и привинчиваются, заклиниваются или привариваются к броне. Что касается конструкции охлаждающих элементов, то можно выделить два основных типа:

- Охлаждающие камеры представляют собой плоские прямоугольные элементы с направляющими пластинами, втянутыми в виде лабиринта для направления потока воды, и сужающимся к середине профиля профилем, что позволяет быстро снимать и устанавливать. Охлаждающие камеры вставлены между бронелистами вала, так что создается шахматный узор броневых листов и охлаждающих коробов.

- Пластинчатые охладители или стойки изготавливаются из специального литья с литыми вертикальными охлаждающими трубками. Они прикручиваются к стороне брони, обращенной от центра печи. Опорная поверхность планок пересечена канавками, заполненными изоляционным компаундом.

В доменной печи используются различные типы охлаждения в зависимости от требований к холодопроизводительности. Головка печи охлаждается в области ударной брони с помощью внешней спринклерной системы. В основном охлаждающие камеры устанавливаются в районе вала, а охлаждающие камеры и пластинчатые охладители используются в районе Кольсака и Раста. Из-за особенно высокой тепловой нагрузки в этой области охлаждающие элементы размещаются на близком расстоянии, чтобы можно было рассеять как можно больше тепла. Формы для выдувания имеют собственный двойной контур охлаждения. Рама и основание охлаждаются либо струйкой воды, либо путем подачи воды в двойную рубашку рамы.

Печь с горячим дутьем

Джеймс Бомонт Нилсон был одним из первых, кто использовал доменные печи с рекуперативной конструкцией - воздух, необходимый для нагрева теплообменника, был разработан и запатентован слева. До этого доменные печи всегда работали с холодным воздухом, поскольку металлургическая промышленность давно знала, что доменная печь зимой работает лучше, чем летом. Поэтому Нейлсен первоначально столкнулся с большим сопротивлением при попытке использовать новый принцип. Рабочих также не убедил эксперимент с нагнетательным ветром, разрешенный Clyde Iron Works в 1828 году , который был нагрет только до 27 ° C, но при этом гарантировал, что производимый шлак был менее железным и значительно более текучим. Котел Нейлсона довольно простой конструкции состоял из куска изогнутой линии подачи, имеющей форму свода, которую нагревали на каминной решетке . Короб из листового металла, установленный над сводом труб, некоторое время удерживал тепло для улучшения теплопередачи. Дальнейшие конструктивные улучшения за счет использования более жаропрочных чугунных труб и коробов, а также удлиненных и изогнутых нагревательных змеевиков для поглощения теплового расширения позволили этим «трубчатым ветровым нагревателям» нагревать нагнетательный ветер до 315 ° C.

| год | Система ветра | Расход топлива в кг на т чугуна |

Количество чугуна за 24 часа в кг |

| 1829 г. | Холодный ветер | Кокс 8060 | 1607 |

| 1830 г. | Горячий ветер | Кокс 5160 | 2353 |

| 1833 г. | Горячий ветер | Уголь сырой 2280 | 3556 |

Сопротивление использованию горячего дутья полностью снизилось, поскольку прибыль от производства передельного чугуна все больше и больше увеличивалась, и в то же время можно было значительно сократить необходимое количество топлива. Теперь можно было использовать даже необработанный уголь, что раньше было невозможно.

Доменный газ также использовался в металлургии с середины 18 века, но первоначально только для обжига руды, сушки литейных форм и обжига извести и кирпича. Только Вильгельм фон Фабер дю Фор сумел разработать эффективный и стабильный трубчатый нагреватель «Wasseralfinger Winderhitzer», который нагревался доменным газом и поднимал температуру ветра до 540 ° C. Однако это также означало, что предел производительности этой конструкции был достигнут.

Решающее улучшение снабжения доменных печей горячим дутьем было наконец достигнуто Эдвардом Альфредом Каупером (1819–1893), поскольку он больше не строил дутьевой нагреватель из системы труб, а из огнеупорного, воздухопроницаемого многоперфорированного кирпича . На первом этапе разработки «Ветряные обогреватели Cowper» доводили 29 м³ воздуха до температуры от 650 до 700 ° C в течение одной минуты. В то время температуру ветра можно было измерить только на образцах расплава различных металлов. Использованные ранее образцы из свинца ( SP = 327,4 ° C) и цинка (SP = 419,5 ° C) больше нельзя было использовать в ветряных обогревателях Купера, и даже сурьма (SP = 630,6 ° C) расплавилась за секунды. Еще одним нововведением, также разработанным Каупером, была регенеративная попеременная работа двух ветряных обогревателей, в которых один нагревался за счет сжигания топочного газа, а другой отдавал накопленное тепло вдуваемому холодному воздуху.

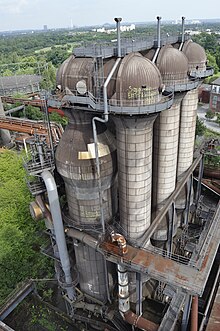

Более современные «Cowper-Windheater» состоят из вертикальной стальной трубы высотой от 20 до 35 м и диаметром от 6 до 9 м. Ядро полностью состоит из уложенных друг на друга кирпичей из кварцевого стекла с несколькими отверстиями . С одной стороны шахты огнеупорная футерованная горящая шахта разделена до уровня купола, который занимает около трети поперечного сечения нагревателя. Сопла горелки и патрубки для холодного и горячего воздуха расположены на нижнем топочном валу. Другой вариант - конструкция вала сгорания, расположенного снаружи, независимо от вала нагревателя. Эта конструкция имеет то преимущество, что, с одной стороны, исключаются трещины, которые возникают в перегородке между валом сгорания и нагревательным валом из-за сильных колебаний температуры, а с другой стороны, сам нагреватель имеет больше места для многоперфорированного вала. камней и, таким образом, мощность нагрева снова может быть увеличена.

Обычно три, в случае более крупных доменных печей также четыре «каупера» обеспечивают плавную и бесперебойную подачу горячего воздуха в доменную печь. В то время как два нагреваются в разное время, осевой или радиальный вентилятор проталкивает холодный воздух (около 1,4 т на тонну чугуна) через третий нагреватель под давлением от 2 до 4,5 бар. Ранее использовавшиеся паровые или газопоршневые воздуходувки оказались неэкономичными и трудными в управлении. В непрерывном цикле происходит переход на предварительно нагретый каупер, в то время как охлажденный каупер снова нагревается. Фаза нагрева длится около 50 минут, фаза ветра - всего около 30 минут, поскольку температура ветрового обогревателя не должна опускаться ниже 721 ° C, что является критическим для кварцевого кирпича. Ниже этой температуры кварцевые кирпичи претерпевают несколько изменений модификации , что приводит к «скачку объема», который разрушает прочную структуру облицовки многоперфорированного кирпича и может вызвать ее обрушение. Третий или четвертый «каупер» также служит резервом на случай отказов и при проведении ремонтных работ.

Кольцевой трубопровод горячего ветра и сопла

При максимально достижимой температуре от 1270 ° C (1980 г.) до 1350 ° C (1985 г.) горячий дуть поступает по «кольцевой линии горячего дутья» к 10-40 соплам, в зависимости от размера доменной печи, и через так называемые выдувные формы в печь. Чтобы уменьшить потребление кокса, заменители восстановителей, такие как животный жир или тяжелый топочный мазут, выдуваются в формы на многих заводах. Однако, поскольку цена на нефть продолжала расти с течением времени, предпринимались различные попытки с другими заменителями.

В компании Armco в США угольная пыль успешно использовалась в качестве заменителя топлива в течение более длительных периодов времени и на китайских заводах с 1963 года даже при непрерывной эксплуатации. С 2006 года также добавляются тонко гранулированные старые пластмассы (6 мм × 9 мм), которые в дополнение к экологически чистой переработке пластиковых отходов , в отличие от захоронения, также сокращают выбросы CO 2 и SO 2 .

Для защиты от повреждений, вызванных тепловой нагрузкой, кольцевая линия и подводящий патрубок имеют огнестойкую футеровку, которая также имеет теплоизоляционный эффект, чтобы избежать потерь тепла. Сами формы для выдувания интенсивно охлаждаются водой, так как они могут выступать в печь на полметра в зависимости от степени износа футеровки печи, а затем подвергаются наибольшим нагрузкам из-за температуры и давления печи. Колонка Мёлля. Поэтому в современных доменных печах используются только пустотелые формы из электролитической меди с двухкамерным водяным контуром охлаждения. Если передняя камера сгорает во время движения печи, соответствующий охлаждающий контур может быть отключен, а основная камера может быть продолжена до следующего простоя.

Выпуск чугуна и шлака

Чугуна - ломают через регулярные промежутки времени около двух-трех часов. Здесь, керамический штепсель в выпускном отверстии с сжатым воздухом - буровой скважины. В редких случаях, например, если сверло выходит из строя, отверстие также прокалывают кислородной трубкой.

Затем чугун течет в течение примерно 15-20 минут в специально разработанном выпускном или литейном цехе с рабочей площадкой и системой каналов из огнеупорного кирпича, который дополнительно штампуется или заливается огнеупорными составами. В старых доменных печах с более высоким производством шлака часть шлака сначала отводилась в виде так называемого «предварительного шлака » на уровне платформы кристаллизатора. Затем чугун и шлак выпускали вместе с помощью своего рода сифона, так называемого « лиса », который отделял шлак от чугуна (как декантация ) и отводил его в разных направлениях через систему каналов соответствующей конструкции. Современные доменные печи с меньшим производством шлака, но с суточной производительностью передельного чугуна 3000 тонн и более, не требуют предварительной выпускки шлака, а требуют от двух до четырех леток. Система желобов и лисиц соответственно сложна и требует тщательного наблюдения.

В основном канале между леткой и лисой, длина которого составляет от 8 до 14 метров и вмещает от 20 до 60 тонн чугуна, включая шлак, шлак успевает отделиться от чугуна и собраться на поверхности. Перед лисицей, у которой «нос» опускается в расплав, накапливается шлак, который отводится по каналам, отходящим в сторону. С другой стороны, чугун течет под лисой через отверстие, под которым ковш или вагон-торпедоносец готов транспортировать уловленный чугун для дальнейшей обработки на сталелитейном или литейном заводе . Шлак также собирается в специальных вагонах и вывозится на переработку.

После завершения этапа врезки летку снова закрывают с помощью «трамбовки для летки» до следующего выпуска.

Современные литейные цеха должны быть «очищены от пыли», чтобы защитить сотрудников и окружающую среду. Это означает, что системы всасывания устанавливаются в области выпускных отверстий и в точках перехода к сборным контейнерам, а система каналов закрывается стальными пластинами. . Уловленные выхлопные газы очищаются в соответствующих системах фильтрации .

функция

Дуть на

Прежде чем новую доменную печь можно будет запустить в производство, ее сначала нужно медленно высушить с помощью газовых горелок или обдуванием горячим воздухом. Только после этого происходит собственно «вдув» в топку. Выбор метода продувки оказывает большое влияние на его последующий режим работы и срок службы, может отличаться от завода к заводу и занимает от одной до двух недель (в старых доменных печах иногда даже несколько месяцев).

После высыхания каркас впервые заполняется деревом и коксом. В приведенной выше шахте слои кокса и молера, состоящего из железной руды и шлакосвязывающих агрегатов, заливаются, воспламеняются и раздуваются горячим воздухом. Состав раздутой стратификации сильно отличается от более поздней оперативной стратификации. Он содержит значительно больше кокса, так как разогрев футеровки печи и холодного кокса-Мёллера требует больших затрат энергии. Использование соответственно большого количества шлака обеспечивает прогрев и защиту рамы.

Структура и поведение загрузки при прохождении печи

Форма, состав и механические свойства сырья, особенно руды, а также максимально однородный размер зерна имеют решающее значение для эффективности доменной печи . Способность к восстановлению при повышенной температуре также играет роль, с целью обеспечить как можно более низкий уровень разрушения при низкой температуре и высокую температуру размягчения при одновременном низком диапазоне температур фазы размягчения. Только если агломерат и окатыши остаются кусками и в твердом состоянии как можно дольше, они могут выдержать нагрузку давления вышележащих слоев и гарантировать хорошее проникновение газа.

Приводимость в агломерата зависит от его состава и определяется эмпирическим размером основности

который показывает соотношение масс из оксида кальция и оксида магния в диоксид кремния . Восстанавливаемость лучше, если основность композиции находится в базовом диапазоне (B> 1,0) и достигает максимальной восстанавливаемости в диапазоне от 2,0 до 2,5. Механическая прочность также самая высокая в этой области. Начиная с основности 2,6 и выше, доля фазы расплава в спеченной части увеличивается, что закрывает поры и снижает способность к восстановлению, поскольку восстановительные газы больше не достигают непосредственно рудной части. В случае кислотного спекания (B <1,0) фаза размягчения начинается в некоторых случаях, когда восстановлено только около 15% руды.

В отличие от агломерата, окатыши имеют кислый состав, поскольку их стабильная сферическая форма означает меньшую тенденцию к образованию мелких зерен и ухудшению механических свойств. Таким образом, пеллеты в основном состоят из гематита , различных силикатов, связывающих шлак и поры. Однако доля гематита должна оставаться ограниченной, так как в противном случае структура гранул в процессе восстановления слишком разрыхляется, и гранулы в конечном итоге распадаются на концентрированную пыль, что приводит к значительной потере прочности на сжатие. Одновременное чрезмерное увеличение объема окатышей (пороговых значений) также чревато засорением доменной печи.

Чтобы выяснить, как структура и состояние сырья меняются на пути от печи к отверстию крана и какие реакции происходят в соответствующей секции печи, в 1970-х годах было проведено несколько испытаний, в основном в Японии, в которых доменные печи были остановлены в середине производства и интенсивно охлаждали водой. Таким образом, все текущие реакции внутри Möllersäule были, так сказать, «заморожены». Последующий анализ состава слоев на разных уровнях показал, что зона размягчения и плавления вздувается вверх в форме колокола на центральной оси. Центр колпака состоит из кокса, который все еще является газопроницаемым в горячей зоне от 1000 до 1600 ° C. Плавящаяся руда и шлак попадают внутрь через этот активный коксовый колпак и опускаются в остальную часть и раму, в то время как вдуваемый горячий воздух распределяется равномерно наружу и вверх. Так называемого «мертвого человека» - статичного и неподвижного конусообразного тела, сделанного из кокса и затвердевшего железа, не существует.

Только подошва этой «когезионной зоны» непроницаема для газа и идеально расположена на уровне остальных. На него также не должно влиять газообразование, так что, с одной стороны, подача (огнеупорная футеровка) угольного мешка и остальной части меньше пострадает, а с другой стороны, возникающая турбулентность горячего ветра вызовет равномерное снижение нагрузки затруднить или даже предотвратить это. Чтобы оптимизировать поток газа в описанной форме и, таким образом, снизить потребление энергии при одновременном повышении качества чушкового чугуна, большое значение имеет тщательный расчет поперечных сечений зон, а также количества и состава вводимого горячего дутья. .

Следующие дополнительные данные были получены в результате исследования «замороженных» доменных печей:

- Поочередная загрузка Möller и Coke поддерживается на протяжении всего спуска печи до более глубоких слоев. В процессе обжатия уменьшается только толщина слоев.

- На уровне выдувной плоскости вместо сплошной руды только капли металлического железа и кокса, смешанные со шлаком.

- Обжатие начинается на 3–4 метра ниже уровня загрузки, в результате чего размер зерен агломерата, окатышей и кусковой руды уменьшается равномерно. Агломерат разлагается при температуре от 200 до 500 ° C, тогда как разложение кусковой руды происходит только при температуре от 800 до 900 ° C.

- На глубине 7 метров от поверхности восстановление зашло так далеко, что часть агломерата больше не разрушается. Однако это не относится к другим материалам Möllerstoff, поскольку до глубины 18 метров обнаруживается постоянно увеличивающаяся доля мелкого зерна размером менее 5 миллиметров. Однако образование мелкого зерна в доменной печи и в какой момент зависит от температуры и распределения газового потока, скорости нагрева и типа шихты. В случае спекания доля мелкого зерна обычно выше.

- Обжатие происходит намного быстрее в середине поперечного сечения печи, чем в краевой зоне.

- В разгар подагры твердость всех веществ в масле сначала резко снижается и снова увеличивается с увеличением глубины, что связано с прогрессированием снижения и связанного с ним увеличения содержания железа.

Уменьшение вредителей серы

Щелочи и соединения серы, всегда присутствующие в сырье, оказывают большое влияние на процессы восстановления . В частности, соединения серы оказывают особенно неблагоприятное влияние на протекающие процессы восстановления, поскольку они никогда не могут быть полностью удалены, несмотря на сложную предварительную обработку руды и кокса. Даже небольшие количества диоксида серы (SO 2 ) от примерно 5 до 50 частей на миллион в восстановительном газе первоначально значительно ускоряют разложение кислорода; Однако как только появляется первое металлическое железо, процесс меняется на противоположный, и разложение кислорода значительно замедляется. Причиной этой реакции является свойство серы соединяться с металлическим железом на поверхности и тем самым предотвращать поглощение углерода.

Реакция вюстита ( оксида железа (II), FeO) с монооксидом углерода (CO) обычно происходит не только на поверхности FeO, но и на поверхности железа, которое уже выпало в осадок. Из-за лучшего абсорбционного поведения железа большая часть переноса газа к фазовой границе железо-оксид железа и от нее происходит через нее . Однако это происходит только тогда, когда железо может абсорбировать (науглероживать) достаточное количество углерода. Если поглощение углерода блокируется серой, восстановление может происходить только на поверхности оксида железа.

Сера как вредитель, уменьшающий количество вредных веществ, также является причиной чрезмерного набухания гранул, как описано выше. Поскольку железо может кристаллизоваться только в направлении разлагающегося оксида железа, кристаллы железа имеют удлиненную волокнистую форму. Структура гранул, уже ослабленная в результате первой стадии восстановления, снова усиливается, и объем гранул может увеличиваться в два-три раза по сравнению с исходным объемом.

Чтобы сохранить как можно более низкую долю соединений серы, сульфидные руды превращаются в оксиды путем тщательного обжига и введения серосвязывающих добавок.

Химические реакции при восстановлении

В доменной печи иногда одновременно происходят различные металлургические процессы, в которых, с одной стороны, железная руда восстанавливается до чушкового чугуна в течение нескольких стадий, а невосстанавливаемые компоненты переходят в шлак.

Однако для того, чтобы в первую очередь инициировать восстановление железной руды, необходимо сначала получить необходимые восстановительные газы. Это происходит в нижней части доменной печи, когда углерод, содержащийся в коксе, сжигается с кислородом .

Реакция является сильно экзотермической , что означает выделение тепла, которое составляет 394,4 кДж / моль в этой реакции и в доменной печи в зоне сопел горячего дутья до температуры от 1800 до 2000 ° C, даже если дополнительно кислород используется нагретым до 2200 ° С. Однако две непосредственно следующие за эндотермической реакцией, т. Е. Потребляющие тепло реакции, снова понижают температуру до примерно 1600-1800 ° C.

Так называемая « реакция Будуара » , которая, однако, требует минимальной температуры 1000 ° C, требует 172,45 кДж / моль.

Одновременное разделение пара на горячий газ требует еще 131,4 кДж / моль.

Два газа, которые могут быть восстановлены, окись углерода и водород, поднимаются против потока материала в доменной печи. Из-за этого свойства - опускающейся коксовой колонны Möller, с одной стороны, и поднимающихся реакционных газов, протекающих навстречу движущемуся сыпучему материалу, с другой - доменную печь также называют «противоточным реактором» и «реактором с движущимся слоем».

Так называемое «непрямое восстановление» происходит в температурной зоне от 400 до 900 ° C. Различные оксиды железа реагируют с монооксидом углерода или водородом в три стадии, пока, наконец, не появится металлическое железо:

| Реакция с оксидом углерода (CO) | Реакция с водородом (H 2 ) |

|---|---|

| Более железистый магнетит образуется из гематита . | |

| Из магнетита производят вюстит . | |

| Металлическое железо производится из вюстита, который собирается в доменной печи внизу. | |

Пока температура образующегося диоксида углерода (CO 2 ) остается в диапазоне более 1000 ° C, он многократно регенерируется до монооксида углерода (CO) по реакции Будуара и снова становится доступным для процесса восстановления. Восстановление водородом особенно эффективно при температуре около 800 ° C. Содержание только 10% водорода в реакционном газе увеличивает скорость восстановления втрое, но при дальнейшем повышении температуры она снова уменьшается. Размер зерен руды также не должен превышать определенного уровня, чтобы пути диффузии водорода не становились слишком большими.

В интервале температур от 900 до 1600 ° C также существует «прямое восстановление» углеродом:

Компаньоны железа марганец , кремний и фосфор также включаются в процесс и восстанавливаются, в результате чего расходуется тепло:

В то же время уже восстановленное железо в зоне карбонизации поглощает углерод при температуре от 1100 до 1200 ° C либо непосредственно из раскаленного кокса, либо из газообразного монооксида углерода.

Поглощение углерода снижает температуру плавления с 1538 ° C (чистое железо ) примерно до 1300-1400 ° C (точка плавления эвтектической смеси , ледебурита , с 4,3% по массе C: 1147 ° C).

Мониторинг и регулирование доменного процесса

В процессе автоматизации и обеспечения качества для поддержания конкурентоспособности, с одной стороны, и повышения требований безопасности для защиты людей и машин, с другой, неизбежны различные устройства измерения и контроля . Процесс плавки, естественно, подвержен большим или меньшим колебаниям, так как состав меллера, кокса и горячего дутья, включая вдуваемые добавки, также варьируется в пределах допустимых отклонений . Соответственно колеблются ход и скорость реакции, что без контроля и соответствующих контррегулирующих мер может привести к серьезным нарушениям.

Основные показатели :

| в количестве подагры |

|

| из шахты в угольный мешок |

|

| на уровне подачи горячего воздуха |

|

| на основании каркаса |

|

Кроме того, горизонтальные зонды также используются для измерения толщины слоев Мёлля, а также давления и скорости газа, проходящего через колонку Мёллера. Для защиты от отказов некоторые измерительные устройства, например, для измерения глубины нагружаемой поверхности, являются избыточными.

Нарушения в доменном процессе

Висячая загрузка

Из-за дезинтеграции Мёллера и кокса во время восстановления колонна Мёллера в шахте может уплотняться и в конечном итоге снова подниматься. Колонка Мёлля, свисающая таким образом, изначально заметна тем, что измерение глубины больше не регистрирует какое-либо опускание на поверхности загрузки, но давление и температура верхнего газа также падают, потому что трудно пройти через все более узкие зазоры в уплотненная колонна Мёлля. С другой стороны, давление ветра увеличивается по мере того, как он встречает большее сопротивление.

Однако ниже зоны зависания процесс восстановления и плавления продолжается, пока наконец не образуется полость между подвешенным и опускающимся Möller. Поскольку, с одной стороны, существует риск того, что колонна Мёллера внезапно обрушится в полость, что приведет к серьезным сбоям в процессе и повреждению доменной печи, а с другой стороны, чугун и шлак могут подняться в формы для выдувания, реакция на Вышеупомянутые характерные изменения результатов измерений должны произойти как можно раньше. Это включает в себя, например, так называемое «опрокидывание», однократное или, при необходимости, многократное сильное дросселирование количества ветра и, таким образом, противодавление на колонну Мёлля, которое заставляет ее скользить из-за собственного масса.

Формирование подхода

Спекание меллера и кокса на внутренних стенках доменной печи может иметь различные причины. Со временем профиль брони изменяется из-за физического и химического истирания , что может облегчить условия крепления в некоторых местах. В результате выступающие охлаждающие элементы также способствуют образованию отложений. Состав самого раствора также влияет на процесс спекания, поскольку, среди прочего, основной шлак имеет соответственно более высокую долю различных щелочей , которые действуют как добавки, способствующие спеканию, для лучшего связывания серы . Небольшие партии поначалу едва заметны, но могут очень быстро расти и приводить к сбоям в доменном процессе; особенно, если они внезапно обрываются, а затем вызывают нарушения в составе мёллерсойле.

Более крупные подходы могут быть измерены путем сужения поперечного сечения печи и, таким образом, увеличения скорости потока ветра, который уносит больше частиц пыли. Помимо повышенного выброса пыли, образование отложений также может способствовать вышеупомянутым зависаниям. Кроме того, результатом являются колебания цикла печи и качества чугуна из-за крошащихся отложений. Наконец, образование выступающих охлаждающих элементов также может привести к их повреждению.

С помощью датчиков давления и температуры в стенках печи, а также измерительных зондов, которые можно вставлять горизонтально в колонну Мёлля, изменения поперечного сечения и, следовательно, приближения теперь могут быть локализованы быстрее и точнее. Соответствующие изменения в подстилке обычно могут устранить их. В прошлом, в частности, сначала приходилось продувать более крупные доменные печи, а затем пробуривать или взрывать подходы.

Попадание воды

Попадание воды через поврежденные охлаждающие элементы может привести к значительным сбоям в доменном процессе, так как испаряющаяся вода в больших количествах приводит к большим потерям тепловой энергии и различные процессы восстановления останавливаются. Проникновение воды можно измерить, с одной стороны, по повышенному содержанию водорода в топочном газе, а с другой стороны, по повышенному расходу питательной воды , которая должна компенсировать потери воды в замкнутых контурах охлаждения.

Разумное разделение и соединение охлаждающих элементов и трубопроводов друг с другом в горизонтальных зонах или «охлаждающих дисках» позволяет быстрее обнаруживать и заменять поврежденные элементы, а потери воды сводятся к минимуму. С другой стороны, в открытых системах охлаждения требуется испытание под давлением каждого охлаждающего элемента.

Неисправность

Необходимы различные процедуры в зависимости от того, хочет ли металлургический завод остановить доменную печь только на короткое время (пропаривание) или полностью остановить ее и выключить (продувка) .

Приготовление на пару

Если доменная печь должна быть остановлена только на время, например, в случае перебоев в поставках или мелкого ремонта, она увлажняется . При этом сначала происходит переключение нагрузки в зависимости от планируемой продолжительности перерыва в работе. Теперь он состоит, с одной стороны, из «легкого» парового масленки, что означает меньше железа, и, с другой стороны, из большего количества слоев кокса. Во время последнего крана перед остановом необходимо следить за тем, чтобы чугун и шлак стекали как можно полнее. Если фаза пропаривания продлится дольше, также используется печь для свиноматки. Когда печь остановлена, все линии подачи и разгрузки закрыты, сопла горячего воздуха замурованы, а поверхность загрузки покрыта мелкозернистой рудой или шлаковым песком, чтобы печь могла сохранять тепло как можно дольше и естественная тяга не приводит к ненужному сжиганию кокса. Чтобы предотвратить попадание воды, которое могло бы привести к серьезным сбоям в работе доменной печи, систему охлаждения отключают только после тщательной проверки на герметичность.

Повторное накачивание после более длительных фаз демпфирования выполняется в порядке, обратном порядку отдельных рабочих этапов во время пропаривания, хотя сначала только несколько фурм системы горячего дутья в зоне выпускного отверстия, затем постепенно вводятся в действие другие сопла. При необходимости игольное отверстие также на некоторое время выставляют выше.

Задуть

Если нормальная эксплуатация больше невозможна, в том числе из-за того, что футеровка настолько изношена, что ее необходимо заменить, доменная печь «выдувается».

Процесс доменной печи первоначально продолжается в нижней части, но подача корма отключается, а подача ветра значительно снижается на начальном этапе и, наконец, также отключается. На этапе глубокой продувки (опускание колонны кокса-Мёллера) водяной пар нагнетается через специальные форсунки во все точки, где образуются «мертвые», то есть пустые пространства. Иногда воду добавляют еще и сверху. Это предотвращает образование взрывоопасных газовоздушных смесей. Мертвые зоны возникают прежде всего над загрузочной поверхностью до верхнего вентиляционного отверстия, но также и в промежутках между верхним газовым затвором, в зависимости от положения запорных клапанов на газоотводном отверстии между печью и мешком для пыли или в пыли. сам мешок, а также в вихрях и в задвижке топки. Другой метод предотвращения газовых взрывов - это сжигание топочных газов, выходящих с загрузочной поверхности, с помощью непрерывно горящей фурмы для зажигания коксового газа. Завершением продувки является выпуск топочного чугуна , при котором помимо шлака, в зависимости от продолжительности пути доменной печи и условий охлаждения в стеллаже, может накапливаться несколько тонн передельного чугуна.

В конце пути обжига обычно заменяется вся футеровка из огнеупорного кирпича и заменяются поврежденные стальные компоненты. Часто такой простой печи также используется для замены технически устаревшего оборудования, такого как измерительные и аналитические приборы, на новое. Помимо повышения качества продукции доменной печи, это также помогает снизить потребление энергии и загрязнение окружающей среды.

Замена всех поврежденных или устаревших компонентов обычно занимает несколько месяцев. Однако, если остальные компоненты хорошего качества, доменная печь может выдержать несколько поездок печи, пока она не будет окончательно остановлена. Например, в марте 2008 г. «Большая доменная печь 1» в Дуйсбург-Швельгерн начала свой пятый тур по печи.

Доменная продукция

Чугун

Целью оптимально отрегулированного доменного процесса является производство передельного чугуна наивысшего качества с минимально возможным количеством посторонних веществ и не поглощающим слишком много углерода.

В соответствии с DIN EN 10001 , чугун определяется как сплав из железа с более чем 2% углерода и некоторых других элементов со следующими максимальными пропорции: марганец ≤ 30%, кремний ≤ 8%, фосфор ≤ 3% и хрома ≤ 10 %. Доля других примесей не должна превышать 10%. В целях обеспечения качества при каждом постукивании отбирают пробу для химического анализа.

Так называемый «белый чушковый чугун» (также стальной чушковый чугун ) производится на 9 из 10 доменных печей , в которых содержащийся углерод связан в форме карбида железа или карбида марганца, а поверхность излома имеет блестящую серебристую окраску. -белый блеск . Белый чугун обычно находится непосредственно в жидком виде с использованием закрытых торпедных вагонов для перевозки стали поблизости, но также может быть на складе либо подручные слитки, либо железные гранулы (размер зерна ≈ 2-16 мм) отливаются. Белый чугун используется в качестве исходного материала для производства стали и освобождается от его нежелательных сопутствующих веществ и большой части углерода в выдувном сталеплавильном заводе («стальном котле») путем продувки кислородом. Они оставляют раскаленную готовую сталь либо в виде газов (диоксид серы, диоксид углерода), либо с добавками в виде шлака (силикаты или фосфаты кальция и марганца).

Небольшой остаток металлургического завода в основном производит «серый чугун» (также литейный чугун ), в котором углерод кристаллизуется несвязанным в виде графита, а поверхность излома имеет более темный матово-серый цвет. Серый чугун используется в качестве исходного материала для производства различных типов чугуна, например серого чугуна с пластинчатым графитом или шаровидного графита , ковкого чугуна и литой стали . Несколько компаний также специализируются на специальных типах передельного чугуна, таких как ферромарганец (обжаренный чугун) или ферросилиций .

шлак

Полученный в доменном процессе шлак, состоящий примерно из 38-41% оксида кальция (CaO), 7-10% оксида магния (MgO), 34-36% кремнезема (SiO 2 ), 10-12% глинозема (Al 2 O). 3 ), 1,0–1,5% серы (S), 1,0% диоксида титана (TiO 2 ), 0,16–0,2% оксида железа ( FeO ) и различных других оксидов и сульфидов.

Опытные плавильщики часто могут увидеть еще жидкий шлак, чтобы увидеть его примерный состав и свойства. Простого "испытания на крючок", при котором железный крюк погружают в шлак, обычно достаточно, чтобы проверить то же самое. Если шлак остается на крючке короткими, жесткими каплями при подъеме (короткий шлак) , это « основной » с весовым соотношением CaO: SiO 2 > 1,0. Если, с другой стороны, шлак стекает с крючка длинными нитями (длинный шлак) , он является «кислым» с соотношением CaO: SiO 2 <1,0.

Несмотря на то , что шлак в доменной печи до сих пор был поставлена задача поглощения в жильного из тех руд и пепла кокса, десульфурации чугуна и служат в качестве защитной стенки в кадре от теплового излучения, после нажатия, в зависимости от ее состава и свойства, он становится ценным сырьем для различных целей, которые продолжают использоваться. В дополнении к генерации доменного шлака , шлак кирпичу или -bims и шлаковате также дороги и железнодорожный балласт , шлакоблоки , портландцемент и доменная печь цемент обрабатывается.

Печной газ

Печной газ, выходящий из верхней части доменной печи с температурой от 150 до 200 ° C, состоит из 22-24% диоксида углерода (CO 2 ), 18-21% оксида углерода (CO), 52-59% азота (N 2 ), 1-3% водорода (H 2 ), а также из водяного пара и следов метана . Помимо основного использования в качестве источника топлива для топки ветряных обогревателей, он также используется, среди прочего, в качестве отопительного газа на прокатных станах , паровых котлах , камерах коксования и в системах централизованного теплоснабжения , а также в качестве топлива для газовых двигателей .

Благодаря многочисленным мерам, направленным на лучшее использование руды и газа при одновременном снижении расхода кокса, общее количество произведенного доменного газа, а также его теплотворная способность со временем снизились. С 1990-х годов на тонну чугуна производилось от 1500 до 2000 м³ печного газа с теплотой сгорания от 3150 до 3570 кДж / м³. При добавлении кокса или природного газа это значение увеличивается примерно до 4500 кДж / м³. Кроме того, на тонну чугуна приходится около 25 кг доменной пыли, что соответствует содержанию пыли в доменном газе около 20–30 г / м³.

Чтобы защитить горелки, газовые двигатели и турбины, работающие на топочном газе, от повреждения истиранием , а также из соображений защиты окружающей среды , топочный газ с начала 20 века очищается от пыли и пыли . Доменные газовые турбины с 1970-х годов требуют z. B. Газ высокой чистоты с запыленностью не более 0,5–1 мг / м³.

Очистка проходит в несколько этапов: от сухой грубой очистки с помощью пылесборников и завихрителей до влажной очистки в газоочистителях и дезинтеграторах до тонкой очистки с помощью рукавных или рукавных фильтров и электростатических фильтров . Чистый газ, который затем можно использовать, все еще содержит пыль от 0,006 до 0,03 г / м³.

Производительность и потребление

Вплоть до 1914 года доменная печь поставляла от 300 до 400 тонн чугуна в день, а в период с 1950 по 1960 год она уже могла производить 2500 тонн в день.

В 1970-х годах лучшие печи в мире давали 60 тонн на квадратный метр поверхности стеллажа и более в день при среднем потреблении кокса и масла около 503 килограммов на тонну чугуна. Для доменных печей среднего размера с диаметром корпуса от 10 до 11 метров это соответствует суточной производительности от 5000 до 6000 тонн.

В 1980 году удельный расход кокса доменной печью в Федеративной Республике Германии составлял около 515 кг на тонну чугуна. Удельный расход мазута составил 23 кг на тонну чугуна. К 1994 году потребление кокса упало примерно до 379 килограммов, а потребление топочного мазута выросло примерно до 45 килограммов на тонну. С 1985 года уголь все чаще используется в качестве восстановителя вместо кокса.

Большие доменные печи, такие как «Доменная печь 5» доменной печи Rogesa на территории завода Dillinger Hütte с диаметром рамы 12 метров, производят около 7000 тонн в день. Более крупные доменные печи могут производить до 12 000 тонн чугуна в сутки.

В 1950 году годовое мировое производство чугуна составляло около 189 миллионов тонн, но к концу 2018 года оно увеличилось до 1808 миллионов тонн. «Доменная печь 2» компании ThyssenKrupp Steel в Швельгерн , запущенная в конце 1993 года , имела диаметр рамы 14,9 метра и суточную производительность более 10 000 тонн чугуна.

В 2007 году большие доменные печи с диаметром рамы около 15 метров производили в среднем около 12 000 тонн чугуна в день, что соответствует годовому производству около 4 миллионов тонн. Для этого ежедневно требуется около 19 200 тонн железной руды, 4000 тонн кокса, 1750 тонн нагнетаемого угля (угольная пыль, подаваемая через форсунки горячего воздуха) и 11 миллионов кубических метров воздуха. Это соответствует потреблению около 1600 кг руды, 330 кг кокса, 146 кг закачанного угля и 917 кубометров воздуха на тонну чугуна. Побочные продукты производили 3300 тонн шлака и 17 миллионов кубометров топочного газа в сутки. На плавление шлака уходит около одной тонны кокса на каждые 3,2 тонны шлака.

Смотри тоже

Источники и ссылки

литература

Прямая покупка доменной печи

- Манфред Раш (ред.): Коксовая печь с 1709 года по настоящее время. 2-е издание. Klartext Verlag , Эссен 2015.

- Ганс Шоппа: Что нужно знать оператору доменной печи о своей работе . 4-е издание. Verlag Stahleisen, Дюссельдорф 1992, ISBN 3-514-00443-9 .

- Герхард Винцер, Эберхард Райхенштейн: Развитие технологии доменных печей . Доклады, проведенные в Контактном исследовании «Металлургия железа; Часть I: Производство чугуна ». В: Ф. Этерс, Р. Штеффен (Ред.): Металлургия . Лента 2 . Verlag Stahleisen, Дюссельдорф 1982, ISBN 3-514-00260-6 , стр. 79-84 .

- Х. Дикманн: Развитие ветрового обогрева доменных печей до изобретения Э. А. Кауперса . В: Brohltal AG для каменной и глиняной промышленности (ред.): Сто лет ветрового отопления Cowper . Бургброль (округ Кобленц) 1958.

- М. А. Павлов (М. А. Павлов): Проектирование и расчет доменных печей . В кн . : Металлургия чугуна . 2-е издание. Лента 3 . VEB Verlag Technik, Берлин 1953, DNB 453723004 , номер лицензии Dg.-No. 370/39/53 (DDR) - (Русский: Металлургия Чугуна, Часть третья: Доменная печь . Перевод Эриха Марквардта).

Доменный процесс

- К. Гребе: Поведение Möller и кокса в доменной печи . Доклады, проведенные в Контактном исследовании «Металлургия железа; Часть I: Производство чугуна ». В: Ф. Этерс, Р. Штеффен (Ред.): Металлургия . Лента 2 . Verlag Stahleisen, Дюссельдорф 1982, ISBN 3-514-00260-6 , стр. 85-145 .

- М. А. Павлов (М. А. Павлов): Доменный процесс . В кн . : Металлургия чугуна . 2-е издание. Лента 2 . VEB Verlag Technik, Берлин 1953, DNB 367559374 , номер лицензии Dg.-No. 370/40/53 (ГДР) - (Русский: Металлургия Чугуна, Часть вторая: Доменный Процесс . Перевод Рудольфа Риккерта, Вальтера Филиппа, Александра Юнге, Хайнца Фран).

- Ассоциация немецких металлистов (ред.): Доменный процесс - кинетико-динамическая имитационная модель . Отчет о совместной работе с докладами лекционной конференции «Математические модели доменного процесса» 2 и 3 декабря 1971 г. в Дюссельдорфе. Verlag Stahleisen, Дюссельдорф 1973, ISBN 3-514-00124-3 .

- Ричард Троска: Размеры печи основаны на процессе печи. Weimar 1867 ( доступно в поиске книг Google; последний доступ 27 мая 2012 г.)

Общий

- Юрген Руге, Хельмут Вольфарт: Технология материалов . 8-е издание. Springer Verlag, 2007, ISBN 3-8348-0286-7 .

- Карл Таубе: Производство компактной стали: Основы металлургии черной металлургии . Vieweg Technik, Брауншвейг / Висбаден 1998, ISBN 3-528-03863-2 , стр. 60–159: доменная печь .

- Часть I: Производство чугуна . Доклады в Контактном исследовании «Металлургия железа». В: Ф. Этерс, Р. Штеффен (Ред.): Металлургия . Лента 2 . Verlag Stahleisen, Дюссельдорф 1982, ISBN 3-514-00260-6 .

- Ассоциация немецких металлургов (ред.): Общее представление о черной металлургии . 17-е издание. Verlag Stahleisen, Дюссельдорф 1970.

- Фриц Туссен: Путь железа . 6-е издание. Verlag Stahleisen, Дюссельдорф, 1969.

- Отто Йоханнсен (от имени Ассоциации немецких металлургов): История железа . 3. Издание. Verlag Stahleisen, Дюссельдорф, 1953 г.

- Роберт Дуррер : Основы производства чугуна . Verlag Francke, Берн, 1947, стр. 56-58 .

- Иоганн Христиан цу Зольмс-Барут, Иоганн Генрих Готтлоб фон Юсти: Трактат о железных молотках и высоких печах в Германии. Рюдигер, Берлин / Штеттин / Лейпциг 1764. (Электронная книга: Becker, Potsdam 2010, ISBN 978-3-941919-73-0 )

- А. Ф. Холлеман , Э. Виберг , Н. Виберг : Учебник неорганической химии . 102-е издание. Вальтер де Грюйтер, Берлин 2007, ISBN 978-3-11-017770-1 .

- Питер Аткинс : Физическая химия . 2-е издание. Wiley-VCH, Weinheim 1996, ISBN 3-527-31546-2 .

веб ссылки

- Фотографии всех методов производства и дальнейшей обработки чугуна и стали

- От железной руды до чугуна: доменная печь - строение

- Музей доменной печи Radwerk IV в Фордернберге

- Дзюн-Ити Кокадо: Техническое развитие японской сталелитейной промышленности ( воспоминание от 17 января 2008 г. в Интернет-архиве )

Индивидуальные доказательства

- ↑ Хохофен . В: Генрих Август Пирер , Юлиус Лёбе (Hrsg.): Универсальная энциклопедия настоящего и прошлого . 4-е издание. Лента 8 . Альтенбург 1859 г., стр. 472 ( zeno.org ).

- ↑ Wirtschaftsvereinigung Stahl (ред . ): Факты о сталелитейной промышленности в Германии 2020 . ( stahl-online.de [PDF; 3.4 МБ ; по состоянию на 15 марта 2021 г.]).

- ↑ a b Johannsen: History of Iron , стр. 9-11.

- ↑ Маттиас Цвисслер, Роман Ландес: Исследования продуктов для гонок, симпозиум Международного общества исследований дамасской стали IGDF в опросе, 20 августа 2005 г. ( исследования продуктов для гонок PDF; 3,54 МБ).

- ↑ Йоханнсен: История железа , с. 11, 121.

- ↑ Йоханнсен: История железа , стр. 121–122.

- ↑ Альбрехт Йокенхёвель: Путь к домне - время массовых хижин средневековья и раннего Нового времени. В: Eisenland, об истоках черной металлургии в Нассау. Под ред. Ассоциации древних и исторических исследований Нассау e. V., Taunusstein 1995, ISBN 3-922027-88-1 , стр. 83-98.

- ↑ а б в Дуррер: Основы производства чугуна , стр. 56–58.

- ↑ Johannsen: History of Iron , стр. 133.

- ^ Meyers Konversationslexikon - Блауофен

- ↑ Общее описание черной металлургии , стр. 7.

- ^ Людвиг Бек : Вклад в историю черной металлургии в Нассау. В: Нассау Анналы. Том 33 (1902/03), с. 212.

- ↑ Майкл Гехтер: Горная археология на Земле Бергишес. В: gv-roesrath.de. История ассоциации Rösrath эВ, доступ к 18 апреля 2019 года .

- ↑ Aufbruch ins revier , Hoesch 1871–1961, стр. 34

- ↑ Aufbruch ins revier , Hoesch 1871–1961, стр. 43

- ↑ Johannsen: History of Iron , стр. 296.

- ↑ a b Общее описание черной металлургии , стр. 8–9.

- ↑ Харальд Пёхер: Войны и сражения в Японии, вошедшие в историю: от истоков до 1853 г. LIT Verlag, Münster 2009, стр. 34 ограниченный предварительный просмотр в поиске книг Google

- ↑ Johannsen: History of Iron , стр. 22-23.

- ↑ Johannsen: History of Iron , стр. 35.

- ↑ Петер Дальманн, Герхард Эндеманн, Ханс Юрген Керкхофф, Ханс Бодо Люнген: Пути повышения эффективности в сталелитейной промышленности , Институт стали VDEh. Wirtschaftsvereinigung Stahl, сентябрь 2010 г. ( Пути повышения эффективности в сталелитейной промышленности PDF 1,7 МБ, стр. 6 ( памятная записка от 17 декабря 2015 г. в Интернет-архиве ))

- ↑ a b Строительство доменной печи №8 в Дуйсбург-Хамборне компании ThyssenKrupp Steel AG

- ↑ Schoppa: Was der Hochöfner… , стр. 52–53.

- ↑ Таубе: Компактное производство стали , стр. 92.

- ↑ Johannsen: Geschichte des Eisens , стр. 371–372.

- ↑ a b Роджер Кнайп: ИЗ ИСТОРИИ СТАЛЬНОЙ ПРОМЫШЛЕННОСТИ - Более 25 лет прекращения подагры без звонка

- ↑ Schoppa: Was der Hochöfner… , стр. 55–56.

- ↑ Общее описание черной металлургии , с. 59.

- ↑ Schoppa: Was der Hochöfner… , стр. 38–39.

- ↑ Таубе: Компакт по производству стали , стр. 62–63.

- ↑ а б Десять лет доменной печи Schwelgern 2 и 38 миллионов тонн чугуна ( Memento от 29 ноября 2011 года в Интернет-архиве )

- ↑ ThyssenKrupp: Первый тур по печи завершился через 21 год: крупнейшая в Европе доменная печь модернизируется. Пресс-релиз от 16 мая 2014 года.

- ↑ Вацлав Смил: Еще железный век. Железо и сталь в современном мире. , Баттерворт-Хайнеманн (Эльзевьер), Оксфорд Кембридж, 2016 г., стр. 90. ISBN 978-0-12-804233-5 . Выдержка , просмотрено 29 сентября 2016 г.

- ↑ Три из 10 лучших в мире плавильных котлов принадлежат корейской компании POSCO. В: Новости Ариранг. 24 августа 2013 г., с видео (0:37 мин.)

- ↑ Поставка плоского проката - каркаса доменной печи Б завершена без происшествий ( памятная записка от 19 сентября 2015 г. в Интернет-архиве )

- ↑ Общее описание черной металлургии , с. 101.

- ↑ a b stahl-online.de - Производство чугуна и стали ( Memento от 15 января 2012 г. в Интернет-архиве ) (По данным производства чугуна и стали ( Memento от 10 февраля 2011 г. в Интернет-архиве ), значения которые не менялись с октября 2007 года сайт)

- ↑ a b Общее описание черной металлургии , стр. 61.

- ↑ HW Gudenau, H. Kainer, G. Pitzko, M. Scheiwe: Термомеханическое поведение футеровки каркаса доменной печи. В кн . : Сталь и железо. 111 (1991) 9, стр. 71-81, 188.

- ↑ Schoppa: Was der Hochöfner… , стр. 43–44.

- ↑ Таубе: Компакт по производству стали , стр. 71–73.

- ↑ Таубе: Компактное производство стали , стр. 84–85.

- ↑ Дикманн: Развитие ветрового отопления доменных печей ... , с. 1.

- ↑ Йоханссен: История железа , с. 325.

- ↑ Johannsen: History of Iron , стр. 327.

- ↑ Дикманн: Развитие ветрового отопления доменных печей ... , с. 4.

- ↑ Дикманн: Развитие ветрового отопления доменных печей ... , стр. 6.

- ↑ Дикманн: Развитие ветрового отопления доменных печей ... , с. 9.

- ↑ Schoppa: Was der Hochöfner ... , стр.58.

- ^ Таубе: компактное производство стали , стр. 47.

- ↑ Таубе: Компактное производство стали , стр. 46.

- ↑ Таубе: Компактное производство стали , стр. 59.

- ↑ a b Winzer, Reichenstein: Развитие технологии доменных печей , стр. 80–81.

- ↑ Отчет об инновациях: Доменная печь: пластиковые окатыши вместо кокса и мазута

- ↑ Используя старые пластмассы, voestalpine сокращает выбросы CO 2 в Линце более чем на 400 000 тонн в год. (PDF 32 kB) В: voestalpine.com. Voestalpine AG, 16 июня 2007, доступ к 17 июля 2019 года .

- ↑ a b Ruge, Wohlfahrt: Technologie der Werkstoffe , стр.195.

- ↑ Schoppa: Was der Hochöfner ... , с. 49.

- ↑ а б Таубе: Производство компактной стали , стр. 152–154.

- ↑ Schoppa: Was der Hochöfner ... , с. 51.

- ↑ a b c d Schoppa: Was der Hochöfner… , стр. 85–88.

- ^ Туссен: Der Weg де Eisens ., Стр 65.

- ^ Гребе: поведение доменной печи Мёллера и Кокса , стр. 95-101.

- ^ Гребе: поведение доменной печи Мёллера и Кокса , стр. 101-109.

- ↑ Винцер, Райхенштейн: Развитие технологии доменных печей , стр. 79.

- ^ Гребе: поведение доменной печи Мёллера и Кокса , стр. 91–92.

- ^ Гребе: поведение доменной печи Мёллера и Кокса , стр. 104-107.

- ↑ Аткинс: Физическая химия , с. 1108.

- ^ А. Ф. Holleman , Е. Wiberg , Н. Wiberg : Учебник неорганической химии . 102-е издание. Вальтер де Грюйтер, Берлин 2007, ISBN 978-3-11-017770-1 , стр. 897.

- ↑ а б в Таубе: Производство компактной стали , стр. 131.

- ↑ Schoppa: Was der Hochöfner… , стр. 64–66.

- ↑ Таубе: Компакт по производству стали , стр. 118–124.

- ↑ Schoppa: Was der Hochöfner ... , стр.88 .

- ↑ Таубе: Компактное производство стали , стр. 147.

- ↑ Schoppa: Was der Hochöfner… , стр. 89–90.

- ↑ Таубе: Компакт по производству стали , стр. 146–147.

- ↑ Schoppa: Was der Hochöfner ... , с. 90.

- ↑ Таубе: Производство компактной стали , стр. 148.

- ↑ ThyssenKrupp: Пятый путь печи может начаться: большая доменная печь 1 в Дуйсбург-Швельген снова взорвана в начале апреля после модернизации ; Пресс-релиз от 19 марта 2008 г., 11:00 ч.

- ↑ a b Общее описание черной металлургии , стр. 78–79.

- ↑ а б Таубе: Производство компактной стали , стр. 158–159.

- ↑ Gemeinfassliche - представление скобяных изделий , стр. 83-84.

- ^ A b Карл-Хайнц Шмидт, Инго Ромей, Фриц Менш: Уголь, нефть, природный газ: химия и технология. Vogel Verlag, Würzburg 1981, ISBN 3-8023-0684-8 .

- ↑ Таубе: Компактное производство стали , стр. 159.

- ↑ Schoppa: Was der Hochöfner ... , стр.102 .

- ↑ Общее описание черной металлургии , с. 96.

- ↑ Schoppa: Was der Hochöfner ... , стр. 63.

- ↑ Bergbau-Lexikon der steinkohle-portal.de - доменная печь ( Memento от 30 марта 2012 г. в Интернет-архиве )

- ↑ На тему защиты климата на stahl-online.de: Сталь незаменима в мире с низким уровнем выбросов.

- ↑ World Steel Association: World Steel in Figures 2019 . (PDF 1,9 MB) 6 июня 2019, стр. 6 , доступ к 17 июля 2019 года .